عند اختيار مواد للبيئات القاسية, التمييز بين إنكونيل 600 و إنكولوي 800 غالبًا ما يحدد طول عمر المعدات وسلامتها. في حين أن كلاهما سبائك عالية الأداء قائمة على النيكل, تنتمي إلى عائلات معدنية مختلفة ذات نقاط قوة متميزة. يعد فهم التفاعلات الكيميائية المحددة - خاصة فيما يتعلق بمحتوى النيكل - أمرًا حيويًا للمهندسين ومديري المشتريات.

يحلل هذا الدليل الاختلافات الحرجة, معايير الاختيار, وتطبيقات محددة في أنابيب الأفران.

مقارنة بين إنكونيل 600 وإنكولوي 800

يكمن الاختلاف الأساسي في تركيبها ومظهر المقاومة الناتج عنها.

-

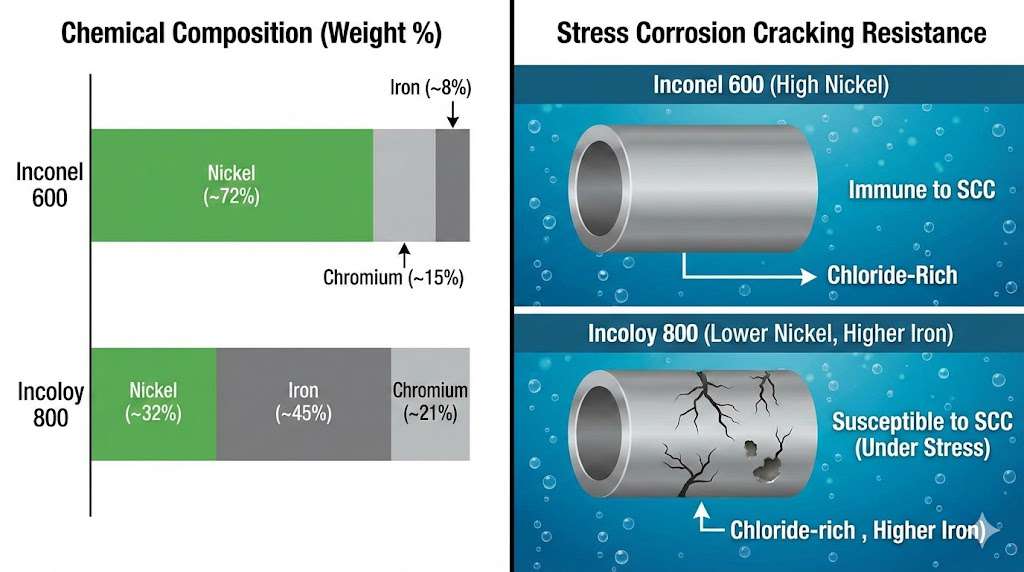

إنكونيل 600 (UNS N06600) هو نيكل-كروم-حديد-نيكل-كروم-حديد سبيكة. السمة المميزة لها هي المحتوى العالي من النيكل (بحد أدنى 72%).

-

إنكولوي 800 (UNS N08800) هو نيكل-حديد-كروم-نيكل-كروم سبيكة. يحتوي على نيكل أقل بكثير (30-35%) وحديد أعلى بكثير (39.5% دقيقة).

1. التآكل والتشقق الناتج عن الإجهاد والتآكل الإجهادي (SCC) يجعل محتوى النيكل 72% في Inconel 600 من النيكل 72% محصنًا تقريبًا ضد تكسير إجهاد التآكل الإجهادي بالكلوريد والأيونات. وهذا يجعله الخيار الأفضل للبيئات التي تحتوي على كلوريد المغنيسيوم أو أملاح أخرى. يوفر الفولاذ المقاوم للصدأ Incoloy 800 مقاومة معتدلة للتكلس الجليدي المكلور - أفضل بكثير من الفولاذ المقاوم للصدأ من السلسلة 300 - ولكن لا يزال بإمكانه التصدع تحت الضغط الدوري الشديد في بيئات الكلوريد.

2. الأكسدة مقابل الكبريتدة تستخدم كلتا السبيكتين الكروم لتشكيل طبقة أكسيد واقية, توفير مقاومة ممتازة للأكسدة. ومع ذلك, يتفوق Incoloy 800 على Inconel 600 في البيئات الحاملة للكبريت. تكون السبائك عالية النيكل مثل Inconel 600 عرضة “للكبريت” (هجوم الكبريت) في درجات الحرارة العالية, مما يسبب التقصف السريع. تخفف المصفوفة الثقيلة بالحديد في سبيكة Incoloy 800 من هذه المخاطر.

3. كفاءة التكلفة النيكل سلعة باهظة الثمن. نظرًا لانخفاض تركيبته من النيكل, إنكسولوي 800 أكثر فعالية من حيث التكلفة بشكل ملحوظ من إنكونيل 600. للتطبيقات التي لا تتطلب الخصائص القصوى ل Inconel 600 بشكل صارم, Incoloy 800 هو معيار الصناعة للكفاءة الاقتصادية.

وتوضح الصورة التالية الاختلافات الرئيسية في التركيب ومقاومة التشقق الإجهادي للتآكل الإجهادي.

الشكل 1: مقارنة التركيب الكيميائي وتأثيره على مقاومة التشقق الناتج عن الإجهاد والتآكل (SCC) في بيئات الكلوريد.

Inconel 600 مقابل Incoloy 800 كيفية الاختيار

يتطلب الاختيار بين هاتين السبيكتين تقييمًا تقنيًا لبيئة التشغيل. استخدم إطار القرار هذا:

اختر Inconel 600 إذا:

-

البيئة “مخفضة”: يتفوق Inconel 600 في البيئات المختزلة حيث لا تكون الأكسدة هي النمط الأساسي للهجوم.

-

يمثل النيترة تهديدًا: في الأجواء القائمة على النيتروجين (مثل.g., مفرقعات الأمونيا), يقاوم Inconel 600 التقصف بالنيتروجين بشكل أفضل من السبائك ذات الأساس الحديدي.

-

التعرض للكلوريد شديد: إذا كان سائل المعالجة يحتوي على مستويات عالية من الكلوريدات التي من شأنها أن تكسر سبيكة Incoloy 800, فإن علاوة Inconel 600 لها ما يبررها.

-

تتجاوز درجة الحرارة 1100 درجة مئوية (2000 درجة فهرنهايت): يحتفظ Inconel 600 بسلامة هيكلية أفضل عند الحدود القصوى للمعالجة الحرارية.

اختر Incoloy 800 (أو 800H/HT) إذا:

-

الكبريت موجود: في البيئات التي تعمل بالغاز الحامض أو زيت الوقود الحامض, سوف يتدهور Inconel 600 بسرعة.

-

قوة الزحف هي الأولوية: للتعرض لفترات طويلة لدرجات حرارة عالية (أعلى من 816 درجة مئوية), إصدارات الكربون المضبوطة-Incoloy 800H/HT-توفر قوة زحف وتمزق فائقة مقارنةً ب Inconel 600 القياسي.

-

الميزانية هي القيد: يوفر Incoloy 800 أفضل نسبة تكلفة إلى أداء لمقاومة الأكسدة في درجات الحرارة العالية بشكل عام.

Inconel 600 مقابل Incoloy 800 لأنابيب الأفران

تمثل أنابيب الفرن ساحة المعركة الأكثر شيوعًا لهاتين المادتين. يعتمد الاختيار بشكل كبير على سائل المعالجة الداخلي وطريقة التسخين الخارجي.

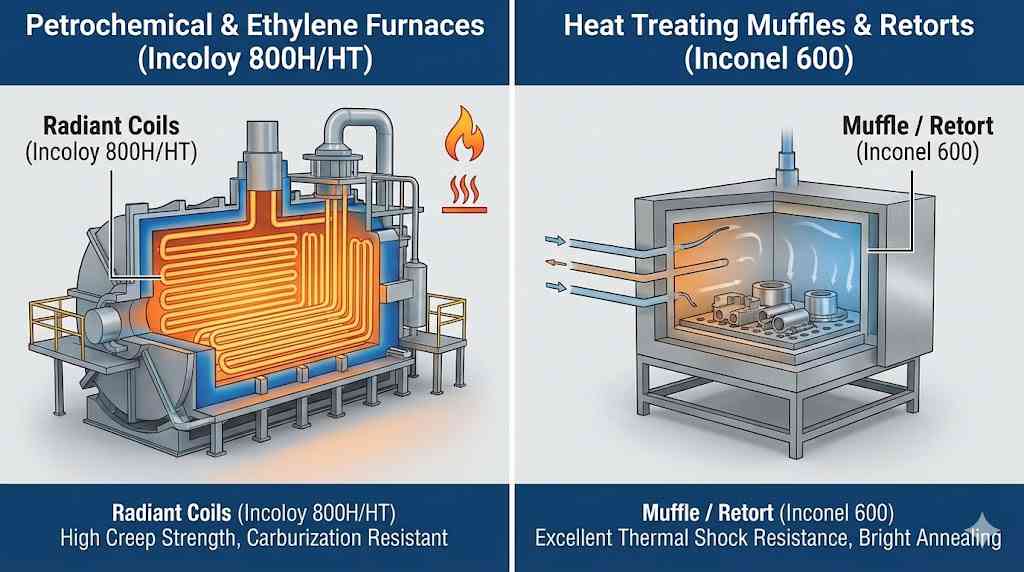

أفران البتروكيماويات والإيثيلين (مجال 800H/HT) في صناعة البتروكيماويات, خاصة لتكسير الإيثيلين وإصلاح الميثان بالبخار (SMR), Incoloy 800H/HT هي المادة القياسية للملفات الحرارية والإشعاعية. إن توازن السبيكة بين قوة الزحف ومقاومة الكربنة يسمح لها بتحمل التدوير الحراري لعمليات إزالة الكربنة دون التكلفة الباهظة لبدائل النيكل العالية.

كوات المعالجة الحرارية والمعالجات الحرارية (مجال Inconel 600) كثيرًا ما يستخدم Inconel 600 في كاتمات الأفران, الردود, والسلال في منشآت المعالجة الحرارية.

-

أفران الكربنة: بينما تقاوم الكربنة 800 الكربنة, غالبًا ما يُفضل استخدام 600 للتركيبات لأنها تقاوم ظاهرة “الغبار المعدني” والإجهاد الحراري في عمليات الدُفعات.

-

التلدين الساطع: للتلدين اللامع لشرائح الفولاذ المقاوم للصدأ في أجواء الهيدروجين, تضمن أنابيب Inconel 600 الحفاظ على نقاء الغلاف الجوي دون تدهور السطح.

يوفر الرسم البياني التالي دليلًا مرئيًا للاستخدامات الشائعة لأنابيب الأفران لكل سبيكة.

الشكل 2: تطبيقات نموذجية لأنابيب الأفران، تُظهر أنابيب Incoloy 800H/HT في فرن بتروكيماويات و Inconel 600 في فرن المعالجة الحرارية.

أسئلة وأجوبة ذات صلة

س1: هل يمكن لحام سبيكة Incoloy 800 مع Inconel 600؟

نعم. اللحام غير المتماثل شائع. معدن حشو عالي النيكل, مثل إنكونيل 82 (ERNiCr-3) أو إنكونيل 182, يُستخدم عادةً لضمان احتفاظ وصلة اللحام بمقاومة التآكل والليونة المطابقة للمعدن الأساسي المتفوق (Inconel 600).

س2: ما السبيكة التي تتعامل مع الصدمات الحرارية بشكل أفضل؟

بشكل عام, إنكونيل 600 يتعامل مع الصدمات الحرارية بشكل أفضل قليلاً نظراً لانخفاض معامل التمدد الحراري مقارنةً بسبيكة Incoloy 800 الغنية بالحديد. وهذا يقلل من الإجهاد أثناء دورات التسخين والتبريد السريعة.

س3: هل الإينكونيل 600 والإنكولوي 800 مغناطيسي؟

إنكونيل 600 غير مغناطيسي في درجة حرارة الغرفة. كما أن سبيكة Incoloy 800 غير مغناطيسية بشكل عام, ولكن لأنه يحتوي على كمية أكبر من الحديد, قد تتطور نفاذية مغناطيسية طفيفة بعد الشغل على البارد أو اللحام, بينما تظل 600 مستقرة.