في عالم المعادن المتطرفة, إنكونيل 625 و إنكونيل 718 تمثل معايير الصناعة للسبائك الفائقة القائمة على النيكل. وفي حين أنها تشترك في التركيب الأساسي من النيكل والكروم، فإن آليات التقوية المجهرية المتميزة لها تملي تطبيقات مختلفة إلى حد كبير.

وبالنسبة للمهندسين وعلماء المعادن، نادرًا ما يكون الاختيار بين هاتين الدرجتين “أفضل” أو “أسوأ” - بل يتعلق الأمر بتحسين مقاومة التآكل (625) مقابل القوة الميكانيكية (718). يحلل هذا الدليل الفروق الحرجة في المعادن والثبات الحراري وقابلية التشغيل الآلي.

مقارنة بين إينكونيل 625 و718 مقارنة بين إينكونيل 625 و718

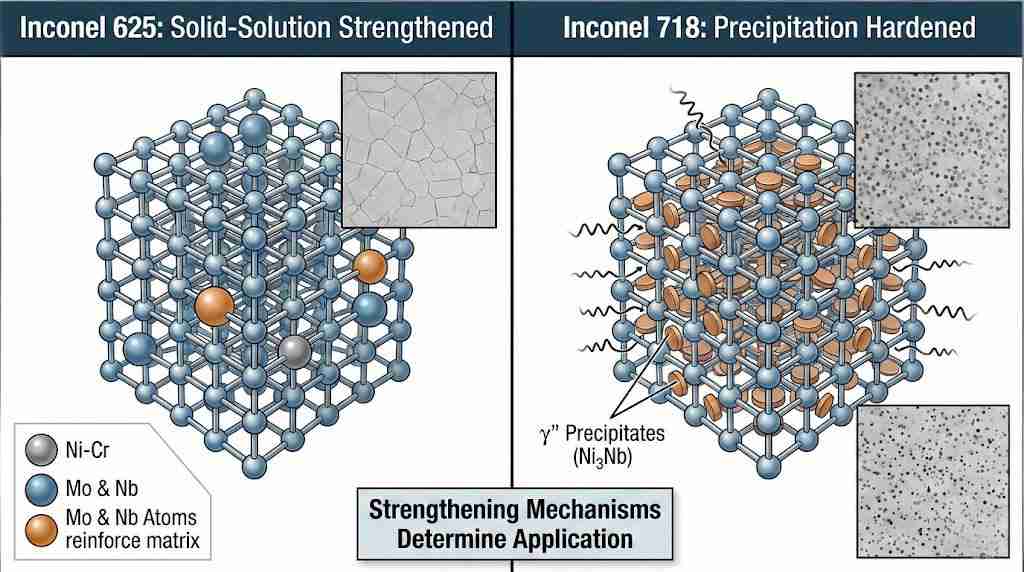

يكمن الاختلاف الأساسي في كيفية تحقيق هذه السبائك لقوتها.

-

إنكونيل 625 (UNS N06625) هو في المقام الأول تقوية المحلول الصلب المعزز سبيكة. تستمد قوتها من تأثير تصلب الموليبدينوم (Mo) والنيوبيوم (Nb) في مصفوفة النيكل والكروم. لا تحتاج إلى معالجات حرارية تصلب مع تقدم العمر لتحقيق خواصها، مع الاحتفاظ بليونة ممتازة وقابلية لحام ممتازة.

-

إنكونيل 718 (UNS N07718) هو التصلب بالترسيب سبيكة (مُصلَّدة بالعمر). وتسمح إضافة التيتانيوم (Ti) والألومنيوم (Al)، إلى جانب النيوبيوم، بتكوين سبيكة جاما مزدوجة البرايم (γ′′) ترسبات (Ni3Nb) أثناء المعالجة الحرارية. توفر هذه البنية المجهرية قوة إنتاجية عالية بشكل استثنائي.

الاختلافات في التركيب الكيميائي

| العنصر | إينكونيل 625 (الوزن %) | إينكونيل 718 (الوزن %) | التأثير على الأداء |

| النيكل (ني) | ~58% (دقيقة) | ~50 - 55% | يحتوي 625 على نيكل أعلى لمقاومة أفضل للتآكل. |

| الكروم (Cr) | 20 - 23% | 17 - 21% | يوفر كلاهما مقاومة ممتازة للأكسدة. |

| الموليبدينوم (Mo) | 8 - 10% | 2.8 - 3.3% | الفرق الرئيسي: يمنح المونيوم العالي في 625 مقاومة فائقة للتنقر. |

| النيوبيوم (Nb) | 3.15 - 4.151 ت 3 ت 3 ت | 4.75 - 5.51 ت3ب3ت | يؤدي ارتفاع Nb في 718 إلى استجابة تصلب الترسيب. |

| تيتانيوم/ألومنيوم | < 0.4% | Ti: 0.65-1.15% / Al: 0.2-0.8% | ضروري لعملية التقسية العمرية لـ 718. |

الخواص الميكانيكية (درجة حرارة الغرفة النموذجية)

| الممتلكات | إنكونيل 625 (صلب) | إنكونيل 718 (محلول + مسن) |

| قوة الخضوع (إزاحة 0.2%) | 414 - 650 ميجا باسكال | 1034 - 1100 ميجا باسكال |

| قوة الشد | 827 - 1000 ميجا باسكال | 1240 - 1350 ميجا باسكال |

| الصلابة (روكويل) | 145 - 220 HB 145 - 220 HB | 331 - 444 هكتار (36 - 444 هكتار) |

| الاستطالة | 30 - 60% (ليونة عالية) | 12 - 21% |

الحكم: إذا كان التطبيق الخاص بك يتطلب صلابة هيكلية تحت الحمل الشديد، يوفر Inconel 718 ضعف قوة الخضوع التي يوفرها 625 تقريبًا.

أداء Inconel 625 مقابل 718 في درجات الحرارة العالية

يعد تحديد “درجة الحرارة العالية” أمرًا بالغ الأهمية عند الاختيار بين هذه السبائك، حيث تتباعد منحنيات أدائها بشكل كبير بعد 650 درجة مئوية (1200 درجة فهرنهايت).

1. تمزق الزحف واستقرار القوة

إنكونيل 718 هو الخيار السائد للتطبيقات عالية الضغط حتى 700 درجة مئوية (1300 درجة فهرنهايت). ضمن هذا النطاق، فإن γ′′ تعيق حركة الخلع بشكل فعال، مما يمنع الزحف. ومع ذلك، فوق 700 درجة مئوية، تصبح هذه الرواسب غير مستقرة وخشنة، مما يتسبب في انخفاض سريع في القوة الميكانيكية.

2. الأكسدة والاستقرار الحراري

يُظهر Inconel 625 ثباتًا فائقًا في درجات الحرارة العالية جدًا (حتى 982 درجة مئوية / 1800 درجة فهرنهايت). ولأنه يعتمد على التقوية بالمحلول الصلب بدلاً من الرواسب، فإنه لا يعاني من نفس مشاكل الخشونة مثل 718. بالنسبة للمكونات غير المحملة أو منخفضة الإجهاد المعرضة للحرارة الشديدة (مثل قنوات العادم أو مداخن التوهج)، فإن 625 هو الخيار الأكثر أمانًا.

3. الأداء المبرد

كلا السبيكتين ممتازتان في مجال التبريد، ولكن غالبًا ما يُفضل استخدام Inconel 718 في البراغي والمثبتات المبردة لأنه يحتفظ بقوة الشد العالية دون أن يصبح هشًا في درجات حرارة قريبة من الصفر المطلق.

إنكونيل 625 مقابل 718 كيفية الاختيار

لتبسيط قرار الشراء، قم بتقييم القيود الثلاثة التالية:

السيناريو أ: التآكل الشديد (البحري والكيميائي)

اختر Inconel 625. ويمنح المحتوى العالي من الموليبدينوم (9%) 625 رقمًا مكافئًا لمقاومة التنقر (PREN) أعلى بكثير من 718. وهو محصن تقريبًا ضد التشقق الناتج عن إجهاد أيون الكلوريد.

-

التطبيقات النموذجية: الأنابيب تحت سطح البحر، والمبادلات الحرارية في معالجة الأحماض، وأنظمة العادم البحرية.

السيناريو (ب): الأحمال الساكنة/الدورية العالية (الفضاء والطاقة)

اختر Inconel 718. عندما يجب أن يتحمل الجزء عدد دورات في الدقيقة أو الضغط العالي دون تشوه، فإن مقاومة الخضوع ل 718 غير قابلة للتفاوض.

-

التطبيقات النموذجية: شفرات التوربينات الغازية، ودوارات الشاحن التوربيني، وصمامات الضغط العالي، وغرف دفع محرك الصاروخ.

السيناريو C: التصنيع وقابلية اللحام

اختر Inconel 625. إنكونيل 718 عُرضة “للتشقق الناتج عن تقادم الإجهاد” أثناء المعالجة الحرارية بعد اللحام إذا لم يتم التعامل معها بدقة. وعلى النقيض من ذلك، يُعد الإينكونيل 625 أحد أكثر السبائك الفائقة المتاحة القابلة للحام؛ فهو مقاوم للتشقق بين الخلايا الحبيبية ولا يحتاج إلى تقادم بعد اللحام لاستعادة مقاومة التآكل.

أسئلة وأجوبة ذات صلة

1. ما السبيكة الأكثر صعوبة في التشغيل الآلي، إنكونيل 625 أم 718؟ إنكونيل 718 أكثر صعوبة في التصنيع بشكل عام. ونظرًا لقدرته على التصلب بالترسيب، فإنه يتصلب بسرعة أثناء القطع، مما يؤدي إلى ارتفاع قوى القطع وقصر عمر الأداة مقارنةً بال Inconel 625 الملدن.

2. هل يمكن استخدام Inconel 625 كمعدن حشو للحام Inconel 718؟ نعم. كثيرًا ما يستخدم معدن حشو Inconel 625 (ERNiCrMo-3) في لحام مكونات Inconel 718، خاصةً عندما يتطلب اللحام ليونة عالية ومقاومة للتآكل لمنع التشقق في المنطقة المتأثرة بالحرارة (HAZ).

3. هل الإينكونيل 718 مغناطيسي؟ لا، كلاهما Inconel 625 و718 غير مغناطيسيين. ومع ذلك، فإن الشغل على البارد الشديد أو المعالجات الحرارية المحددة يمكن أن تحفز أحيانًا نفاذية مغناطيسية طفيفة جدًا، ولكن بالنسبة لمعظم الأغراض الهندسية، فإنها تعتبر غير مغناطيسية.