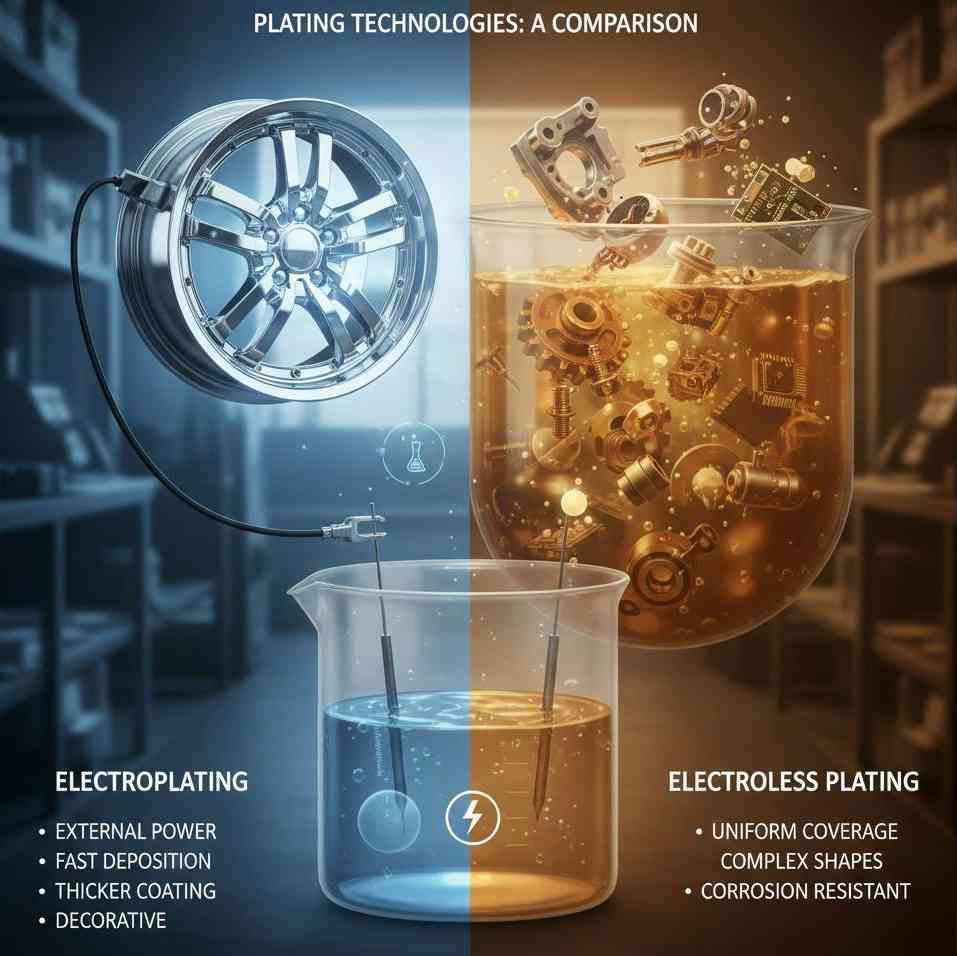

Die stromlose Vernickelung erfolgt durch autokatalytische Reduktion und unterscheidet sich von der galvanischen Abscheidung. Die galvanische Abscheidung erfolgt durch einen externen Strom aufgrund des Potenzialunterschieds zwischen dem Substrat und dem Medium. Im Wesentlichen ist es so, dass kein signifikanter Unterschied im Grundprinzip der Filmbildung.

Die stromlose Beschichtung wird hauptsächlich für den Korrosionsschutz und die dekorative Beschichtung verwendet. Es ist weit verbreitet für Automobile, Fahrräder, Uhren, medizinische Geräte, Messgeräte, Instrumente und Hardware. Durch chemische Einwirkung wird ein gleichmäßiger Film aus Nickel und/oder anderen Metallen auf der Oberfläche von Schwarz- oder Nichteisenmetallen abgeschieden. Der Film kann für dekorative Beschichtungen verwendet werden, aber er wird hauptsächlich verwendet für Vernickelung, Rostschutz, Erhöhung der Verschleißfestigkeit, Helligkeit und Ästhetik. Es wird häufig verwendet in Elektronik, Instrumente, medizinische Geräte, Fitnessgeräte, Haushaltsartikel und verarbeitendes Gewerbe. Die Schicht der stromlosen Beschichtung ist gleichmäßig dick, und solange die Beschichtungslösung durchdringen kann, erfolgt die Auflösung gründlich und gleichmäßig, so dass die ideale Form erreicht werden kann. Die galvanische Beschichtung kann komplexe Werkstücke nicht vollständig abdecken, aber die stromlose Beschichtung kann angewendet werden auf Werkstücke in beliebiger Form. Die stromlose Hochphosphor-Beschichtung ist amorphe, und die Oberfläche der Beschichtung hat keine Kristallgrenzen, während die galvanische Beschichtung typischerweise kristallin. Da für die galvanische Abscheidung externer Strom erforderlich ist, ist die Abscheidungsgeschwindigkeit von galvanisch abgeschiedenem Nickel viel schneller als die von stromlosem Nickel, aber die gleiche Dicke der galvanischen Schicht muss früher hergestellt werden als die stromlos abgeschiedene Schicht. Die Haftfestigkeit der stromlos abgeschiedenen Schicht ist im Allgemeinen höher als die der galvanischen Schicht. Die stromlose Beschichtung verwendet meist lebensmittelgeeignete Zusatzstoffe, Die Verwendung von einfachen Nickelsalzen oder Hypophosphit und anderen Substanzen bedeutet, dass die stromlose Beschichtung umweltfreundlicher ist als die galvanische Beschichtung. Die stromlose Beschichtung hat derzeit nur eine Farbe, nämlich die Farbe einer reinen Nickellegierung auf dem Markt, während die galvanische Beschichtung folgende Farben haben kann viele Farben.

Vergleichstabelle für stromlose Vernickelung und Galvanikleistung

| Eigenschaft der Beschichtung | Galvanisiertes Nickel | Chemisch Nickel (stromlos) |

|---|---|---|

| Zusammensetzung | Enthält Ni ≥ 99% | Durchschnittlich 92% Ni + 8% P |

| Struktur | kristallin | Amorphes |

| Dichte | Durchschnitt | — |

| Gleichmäßigkeit der Beschichtung | Variabel | ±10% |

| Schmelzpunkt (°C) | 1455 | ~890 |

| Härte nach der Beschichtung (VHN) | 150-400 | 500-600 |

| Härte nach Wärmebehandlung (VHN) | Unverändert | 900-1000 |

| Abriebfestigkeit | Gut | Ausgezeichnet |

| Korrosionsbeständigkeit | Gut (Beschichtung hat Poren) | Ausgezeichnet (Beschichtung nahezu porenfrei) |

| Relative magnetische Permeabilität | 36 | 4 |

| Elektrischer Widerstand (Ω-cm) | 7 | 60-100 |

| Wärmeleitfähigkeit (W-m-¹K-¹) | — | ~ |

| Koeffizient der linearen Ausdehnung (K-¹) | — | — |

| Elastizitätsmodul (MPa) | 207 | 69 |

| Dehnung | — | 2% |

| Eigenspannung (MPa) | ±69 | ±69 |

| Reibungsverhalten (relativ zu Stahl, trockener Zustand) | Tragen Sie | — |

Verwandte Fragen und Antworten

F1: Welche Beschichtung ergibt eine gleichmäßigere Deckung auf komplexen Teilen - galvanisches oder chemisches Nickel?

A1: Chemisch Nickel bietet eine viel gleichmäßigere, konforme Beschichtung und kann komplexe Formen gleichmäßig beschichten, da es nicht auf ein externes elektrisches Feld angewiesen ist.

F2: Was ist härter - galvanisch abgeschiedenes Nickel oder chemisch abgeschiedenes Nickel?

A2: Die Härte von chemisch Nickel im Ausgangszustand ist in der Regel höher (500-600 VHN) im Vergleich zu vielen galvanisch abgeschiedenen Schichten (150-400 VHN). Nach einer Wärmebehandlung kann die Härte von chemisch Nickel weiter ansteigen (900-1000 VHN).

F3: Welche Beschichtung ist korrosionsbeständiger?

A3: Chemisch Nickel bietet im Allgemeinen eine bessere Korrosionsbeständigkeit, da stromlose Abscheidungen mit hohem Phosphorgehalt nahezu porenfrei sind, während galvanische Beschichtungen oft Poren enthalten, die die Korrosionsbeständigkeit verringern.

F4: Gibt es Kompromisse zwischen elektrischer Leitfähigkeit und Korrosionsbeständigkeit?

A4: Ja. Galvanisch abgeschiedenes Nickel (hoher Ni-Gehalt) hat einen viel geringeren spezifischen elektrischen Widerstand (~7 Ω-cm in der Tabelle) als chemisch abgeschiedenes Nickel (60-100 Ω-cm), aber chemisch abgeschiedenes Nickel bietet aufgrund seiner Zusammensetzung und Mikrostruktur in der Regel eine bessere Korrosionsbeständigkeit und Verschleißfestigkeit.