Bei der Auswahl von Hochleistungs-Nickellegierungen für raue Umgebungen beschränken Ingenieure ihre Wahl oft auf zwei “Geschwister” der Monel-Familie: Monel 400 (UNS N04400) und Monel K-500 (UNS N05500). Obwohl sie eine gemeinsame chemische Abstammung haben, unterscheiden sich ihr mechanisches Verhalten und ihre spezifischen Anwendungen weitgehend aufgrund eines einzigen metallurgischen Prozesses: der Ausscheidungshärtung.

Das Verständnis der unterschiedlichen Eigenschaften dieser beiden Legierungen ist entscheidend für die Langlebigkeit von Bauteilen und die Vermeidung von kostspieligen Materialausfällen.

Vergleich zwischen Monel 400 und K500

Der grundlegende Unterschied zwischen Monel 400 und Monel K-500 liegt in ihren Verfestigungsmechanismen und ihrer magnetischen Permeabilität.

1. Chemische Zusammensetzung und Verfestigung Monel 400 ist eine binäre Mischkristalllegierung, die aus etwa 63% Nickel und 30-34% Kupfer besteht. Seine Festigkeit ergibt sich ausschließlich aus dem Härtungseffekt der Kupferatome innerhalb des Nickelgitters. Sie bleibt über einen breiten Temperaturbereich hinweg duktil und zäh.

Monel K-500 behält das gleiche grundlegende Ni-Cu-Verhältnis bei, fügt aber genaue Mengen an Aluminium (2.3-3.15%) und Titan (0,35-0,85%). Diese Zusätze ermöglichen eine Ausscheidungshärtung (Alterungshärtung) der Legierung. Bei der Wärmebehandlung scheiden sich submikroskopische Gammakalkpartikel in der gesamten Matrix aus, wodurch die Kornstruktur effektiv verschlossen wird. Das Ergebnis? Monel K-500 hat eine Streckgrenze von etwa 3 mal höher und eine Zugfestigkeit 2 mal höher als Monel 400.

2. Magnetische Permeabilität Für Anwendungen mit empfindlichen elektronischen Sensoren oder Kompassen ist diese Unterscheidung von entscheidender Bedeutung:

-

Monel 400: Weist in der Regel bei Raumtemperatur einige magnetische Eigenschaften auf (seine Curie-Temperatur liegt nahe der Umgebungstemperatur).

-

Monel K-500: Es ist praktisch unmagnetisch, selbst bei Temperaturen von bis zu -100°C (-150°F).

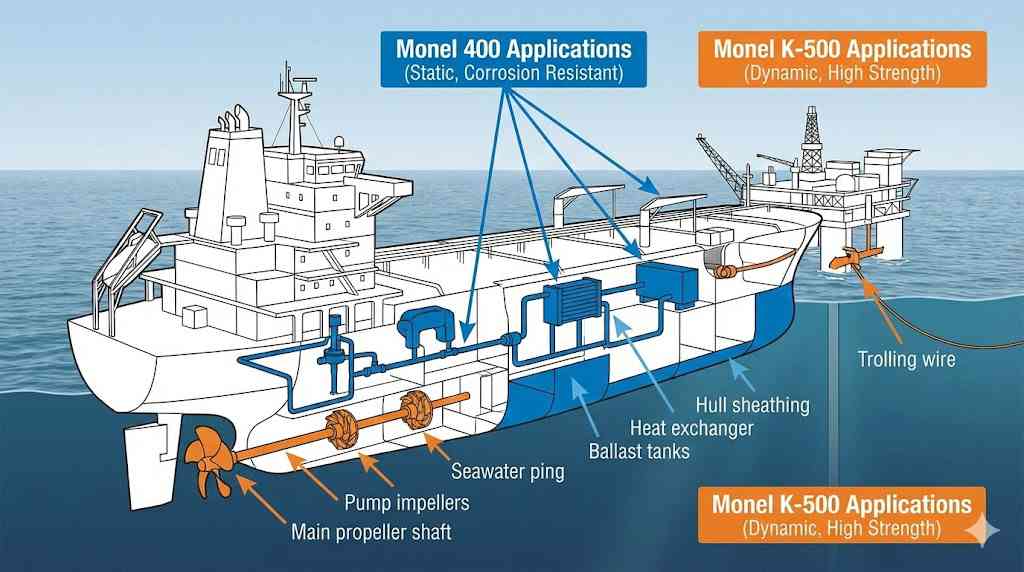

Die folgende Abbildung zeigt einen visuellen Vergleich dieser Hauptunterschiede.

Monel 400 vs. K500, wie man sich entscheidet

Die Wahl zwischen diesen beiden Qualitäten erfordert eine Abwägung zwischen den mechanischen Anforderungen und der Komplexität der Herstellung.

-

Wählen Sie Monel 400, wenn:

-

Die Formbarkeit ist eine Priorität: Sie müssen das Material kaltverformen, tiefziehen oder in komplexe Formen biegen (z. B. Wärmetauscherrohre).

-

Einfaches Schweißen: Sie benötigen ein Material, das sich leicht schweißen lässt, ohne dass eine strenge Wärmebehandlung nach dem Schweißen erforderlich ist, um die Duktilität wiederherzustellen.

-

Chemische Medien: Die Anwendung betrifft Flusssäure (HF)-Alkylierungsanlagen, bei denen Monel 400 der Industriestandard ist.

-

-

Wählen Sie Monel K-500, wenn:

-

Hohe Dauerfestigkeit ist erforderlich: Das Bauteil ist zyklischen Belastungen oder starken Vibrationen ausgesetzt (z. B. Wellen von Kreiselpumpen).

-

Abnutzungswiderstand: Das Teil benötigt eine hohe Härte (Rockwell C), um Abrieb oder Erosion zu widerstehen.

-

Nichtmagnetische Eigenschaften: Sie entwickeln Bohrgeräte für Öl- und Gasbohrungen oder Minenräumgeräte, bei denen magnetische Störungen nicht akzeptabel sind.

-

Monel 400 vs. K500 für den Einsatz in der Schifffahrt

Beide Legierungen sind in der Schiffstechnik legendär für ihre nahezu vollständige Immunität gegen Chloridionen-Spannungsrisskorrosion und ihre Beständigkeit gegen schnell fließendes Meerwasser. Sie erfüllen jedoch unterschiedliche Aufgaben auf einem Schiff oder einer Offshore-Plattform.

Monel 400 ist das Arbeitspferd für “statische” oder flüssigkeitsführende Komponenten. Es wird häufig für Seewasser-Rohrleitungssysteme, Kraftstoff- und Wassertanks und Unterwasserumhüllungen verwendet. Seine Fähigkeit, biologischem Bewuchs und Lochfraß zu widerstehen, macht es zu einem idealen Material für Komponenten, die in ständigem Kontakt mit stehendem Seewasser stehen.

Monel K-500 ist der Spezialist für “dynamische”, hochbelastete Bauteile. Aufgrund seiner immensen Dauerfestigkeit ist er das Material der Wahl für Propellerwellen, Laufräder, und Schleppkabel. In Meeresumgebungen würden Standardstahlwellen korrodieren, und Standard-Edelstahl könnte Lochfraß oder Ermüdung erleiden. K-500 übersteht den doppelten Angriff von hoher Drehmomentbelastung und korrosivem Salzwasser. Es ist jedoch zu beachten, dass K-500 in langsam fließendem oder stehendem Meerwasser bei hoher Beanspruchung anfällig für Spannungsrisskorrosion sein kann; daher ist es am besten für Anwendungen mit hohen Strömungsgeschwindigkeiten wie rotierende Wellen geeignet.

Das folgende Diagramm veranschaulicht die typischen Anwendungen der einzelnen Legierungen in der Schifffahrt.

Verwandte Fragen und Antworten

F1: Kann ich Monel K-500 mit denselben Verfahren schweißen wie Monel 400?

Nein. Während Monel 400 leicht zu schweißen ist, erfordert Monel K-500 eine sorgfältige Handhabung. Das Schweißen von K-500 erfordert im Allgemeinen den geglühten Zustand, und die fertige Baugruppe muss spannungsarmgeglüht und ausgehärtet werden, um ihre hohe Festigkeit und Duktilität wiederherzustellen. Eine nicht durchgeführte Wärmebehandlung kann zu Rissen in der Wärmeeinflusszone (WEZ) führen.

F2: Welche Legierung ist teurer?

Monel K-500 ist im Allgemeinen teurer. Dies liegt an den zusätzlichen Legierungselementen (Titan und Aluminium) und den längeren, energieintensiveren Verarbeitungszyklen (Lösungsglühen und Aushärten), die für die Herstellung erforderlich sind.

F3: Ist Monel 400 für nicht-magnetische Anwendungen geeignet?

Im Allgemeinen nicht. Monel 400 hat einen Curie-Punkt, der um die Raumtemperatur schwankt. Das bedeutet, dass es an einem kühlen Tag oder bei leichten Schwankungen in der Zusammensetzung magnetisch werden kann. Für strenge nichtmagnetische Anforderungen (wie Kreiselgehäuse) ist Monel K-500 die sicherere und zuverlässigere Spezifikation.