Bei der Auswahl von Materialien für extreme Umgebungen, die Unterscheidung zwischen Inconel 600 und Incoloy 800 entscheidet oft über die Langlebigkeit und Sicherheit der Geräte. Beide sind Hochleistungslegierungen auf Nickelbasis, sie gehören zu verschiedenen metallurgischen Familien mit unterschiedlichen Stärken. Für Ingenieure und Beschaffungsmanager ist es von entscheidender Bedeutung, die spezifischen chemischen Wechselwirkungen zu verstehen, insbesondere in Bezug auf den Nickelgehalt.

In diesem Leitfaden werden die entscheidenden Unterschiede analysiert, Auswahlkriterien, und spezifische Anwendungen bei Ofenrohren.

Vergleich zwischen Inconel 600 und Incoloy 800

Der grundlegende Unterschied liegt in ihrer Zusammensetzung und dem daraus resultierenden Widerstandsprofil.

-

Inconel 600 (UNS N06600) ist eine Nickel-Chrom-Eisen Legierung. Es zeichnet sich durch einen hohen Nickelgehalt aus (mindestens 72%).

-

Incoloy 800 (UNS N08800) ist eine Nickel-Eisen-Chrom Legierung. Es enthält deutlich weniger Nickel (30-35%) und viel mehr Eisen (39.5% min).

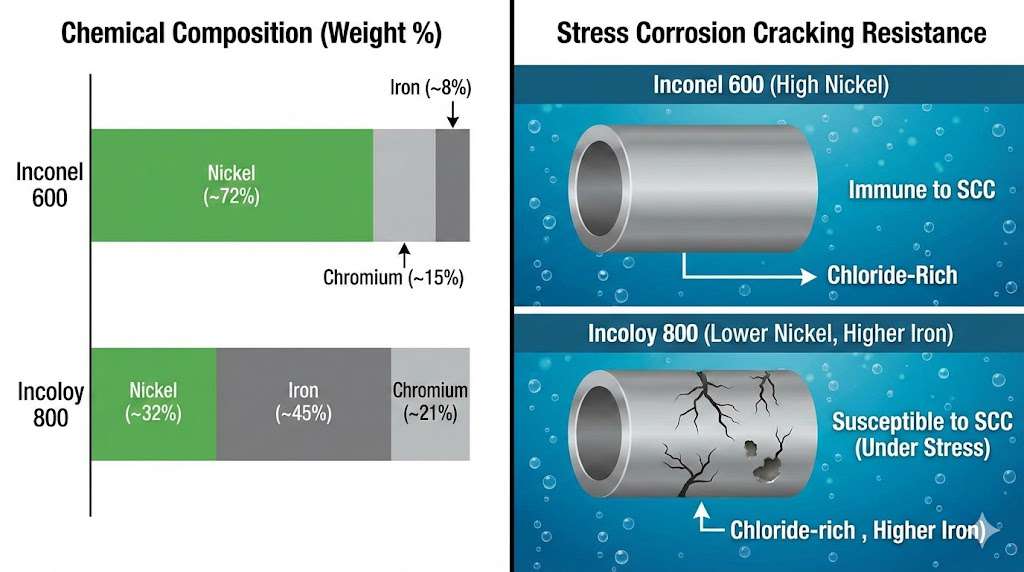

1. Korrosion und Spannungsrisskorrosion (SCC) Der Nickelgehalt von 72% in Inconel 600 macht es praktisch immun gegen Chlorid-Ionen-Spannungskorrosion Rissbildung. Das macht es zur besten Wahl für Umgebungen, die Magnesiumchlorid oder andere Salze enthalten. Incoloy 800 bietet eine mäßige Beständigkeit gegen SCC - weitaus besser als die nichtrostenden Stähle der 300er-Reihe -, kann aber dennoch unter extremer zyklischer Belastung in chloridhaltigen Umgebungen reißen.

2. Oxidation vs. Sulfidierung Bei beiden Legierungen wird Chrom zur Bildung einer schützenden Oxidschicht verwendet, und bietet eine ausgezeichnete Oxidationsbeständigkeit. Allerdings, Incoloy 800 schneidet in schwefelhaltigen Umgebungen besser ab als Inconel 600. Hochnickelhaltige Legierungen wie Inconel 600 sind bei hohen Temperaturen anfällig für “Sulfidierung” (Schwefelangriff), was zu einer schnellen Versprödung führt. Die eisenlastige Matrix von Incoloy 800 mindert dieses Risiko.

3. Kosteneffizienz Nickel ist ein teurer Rohstoff. Aufgrund seiner geringeren Nickelzusammensetzung, Incoloy 800 ist wesentlich kostengünstiger als Inconel 600. Für Anwendungen, bei denen die extremen Eigenschaften von Inconel 600 nicht unbedingt erforderlich sind, Incoloy 800 ist der Industriestandard für wirtschaftliche Effizienz.

Die folgende Abbildung veranschaulicht die wichtigsten Unterschiede in der Zusammensetzung und der Beständigkeit gegen Spannungsrisskorrosion.

Abbildung 1: Ein Vergleich der chemischen Zusammensetzung und ihrer Auswirkung auf die Beständigkeit gegen Spannungsrisskorrosion (SCC) in chloridhaltigen Umgebungen.

Inconel 600 vs. Incoloy 800, wie man sich entscheidet

Die Wahl zwischen diesen beiden Legierungen erfordert eine technische Bewertung der Betriebsumgebung. Verwenden Sie diesen Entscheidungsrahmen:

Wählen Sie Inconel 600, wenn:

-

Die Umwelt ist “Reduzieren”: Inconel 600 eignet sich hervorragend für reduzierende Umgebungen, in denen die Oxidation nicht die primäre Angriffsart ist.

-

Das Nitrieren ist eine Bedrohung: In stickstoffhaltigen Atmosphären (z.g., Ammoniak-Cracker), Inconel 600 widersteht der Stickstoffversprödung besser als Eisenbasislegierungen.

-

Die Chloridbelastung ist extrem: Wenn die Prozessflüssigkeit einen hohen Chloridgehalt aufweist, würde Incoloy 800 rissig werden, der Aufpreis für Inconel 600 gerechtfertigt ist.

-

Die Temperatur überschreitet 1100°C (2000°F): Inconel 600 behält seine strukturelle Integrität auch an den äußersten Grenzen der Wärmebehandlung bei.

Wählen Sie Incoloy 800 (oder 800H/HT), wenn:

-

Schwefel ist vorhanden: In Umgebungen, die mit Sauergas oder Heizöl befeuert werden, Inconel 600 verschlechtert sich schnell.

-

Priorität hat die Kriechfestigkeit: Bei längerer Exposition gegenüber hohen Temperaturen (über 816°C), die kontrollierten Kohlenstoffversionen-Incoloy 800H/HTbieten im Vergleich zu Standard-Inconel 600 eine höhere Kriech- und Bruchfestigkeit.

-

Das Budget ist eine Einschränkung: Incoloy 800 bietet das beste Preis-Leistungs-Verhältnis für allgemeine Hochtemperaturoxidationsbeständigkeit.

Inconel 600 vs. Incoloy 800 für Ofenrohre

Ofenrohre sind das häufigste Schlachtfeld für diese beiden Materialien. Die Wahl hängt stark vom internen Prozessmedium und der externen Heizmethode ab.

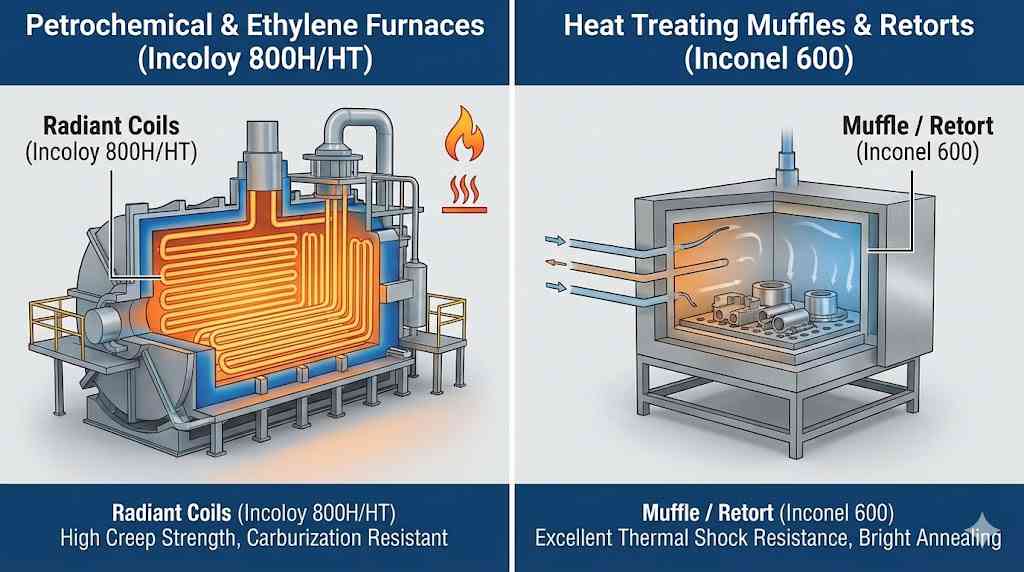

Öfen für die Petrochemie und Ethylen (Bereich 800H/HT) In der petrochemischen Industrie, insbesondere für das Ethylenkracken und die Methandampfreformierung (SMR), Incoloy 800H/HT ist das Standardmaterial für Konvektions- und Strahlungsheizungen. Die Ausgewogenheit der Legierung in Bezug auf Kriechfestigkeit und Aufkohlungsbeständigkeit ermöglicht es ihr, den thermischen Zyklen von Entkokungsprozessen standzuhalten, ohne dass die Kosten für Alternativen mit hohem Nickelgehalt zu hoch sind.

Wärmebehandlungsmuffeln und Retorten (Der Bereich Inconel 600) Inconel 600 wird häufig für Ofenmuffeln verwendet, erwidert, und Körbe in Wärmebehandlungsanlagen.

-

Aufkohlungsöfen: Während 800 der Aufkohlung widersteht, 600 wird häufig für Vorrichtungen bevorzugt, da es dem Phänomen des “Metallstaubs” und der thermischen Ermüdung bei Chargenprozessen widersteht.

-

Blankglühen: Zum Blankglühen von Edelstahlbändern in Wasserstoffatmosphären, Inconel 600-Rohre sorgen dafür, dass die Reinheit der Atmosphäre ohne Oberflächenverschlechterung erhalten bleibt.

Das folgende Diagramm bietet einen visuellen Leitfaden für gängige Anwendungen von Ofenrohren für jede Legierung.

Abbildung 2: Typische Anwendungen von Ofenrohren, die Incoloy 800H/HT in einem petrochemischen Ofen und Inconel 600 in einer Wärmebehandlungsmuffel zeigen.

Verwandte Fragen und Antworten

F1: Kann Incoloy 800 mit Inconel 600 verschweißt werden?

Ja. Ungleiches Schweißen ist üblich. Ein hochnickelhaltiger Schweißzusatzwerkstoff, wie zum Beispiel Inconel 82 (ERNiCr-3) oder Inconel 182, wird in der Regel verwendet, um sicherzustellen, dass die Schweißverbindung die Korrosionsbeständigkeit und Duktilität des hochwertigen Grundmetalls (Inconel 600) beibehält.

F2: Welche Legierung verträgt Thermoschocks besser?

Im Allgemeinen, Inconel 600 bewältigt thermische Schocks aufgrund seines geringeren Wärmeausdehnungskoeffizienten etwas besser als das eisenhaltige Incoloy 800. Dadurch wird die Belastung bei schnellen Heiz- und Kühlzyklen verringert.

F3: Sind Inconel 600 und Incoloy 800 magnetisch?

Inconel 600 ist nicht-magnetisch bei Raumtemperatur. Incoloy 800 ist im Allgemeinen auch nicht magnetisch., sondern weil es mehr Eisen enthält, nach der Kaltbearbeitung oder dem Schweißen kann es eine leichte magnetische Permeabilität entwickeln, während 600 stabil bleibt.