Vergleich zwischen Incoloy 800H und 800HT

Was sie sind (kurz): Incoloy 800H (UNS N08810) und Incoloy 800HT (UNS N08811) sind chemisch kontrollierte, wärmebehandelte Versionen der Legierung 800 für den Einsatz bei höheren Temperaturen. Beide leiten sich von der Grundchemie von Incoloy 800 ab, werden jedoch verarbeitet und auf engere Zusammensetzungsbereiche (insbesondere Kohlenstoff, Aluminium und Titan) und spezifische Wärmebehandlungs-/Korngrößenanforderungen beschränkt, um die Langzeitfestigkeit und das Kriechverhalten zu verbessern.

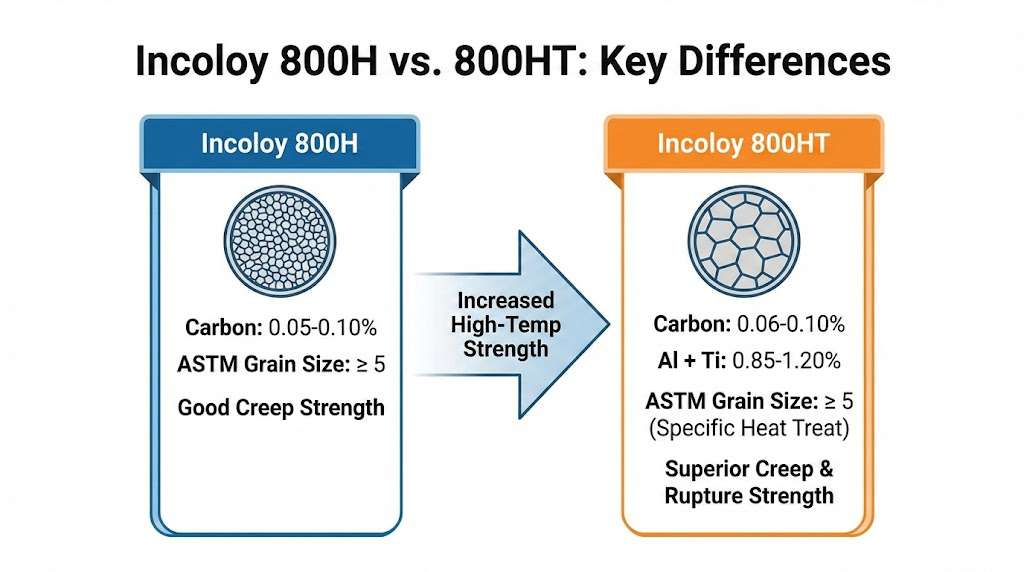

Wesentliche Unterschiede in der Zusammensetzung und im Verfahren

-

Kohlenstoffkontrolle: 800H zielt auf ein kontrolliertes Kohlenstoffband (~0,05-0,10% C) ab, um die Kriechfestigkeit gegenüber dem Basiswerkstoff 800 zu erhöhen; 800HT hat einen ähnlich eingeschränkten C-Gehalt (üblicherweise ~0,06-0,10%), jedoch gepaart mit strengeren Al+Ti-Grenzwerten. Diese kleinen Kohlenstofffenster wirken sich erheblich auf die Karbidausscheidung und die Kriechfestigkeit aus.

-

Aluminium + Titan (Al+Ti): 800HT hat in der Regel eine engere, höhere Al+Ti-Kontrolle (oft als ~0,85-1,20% zusammen angegeben) im Vergleich zu den breiteren Grenzen, die für 800H erlaubt sind. Diese engere Kontrolle begünstigt stabile Mikrostrukturen und eine bessere Hochtemperaturfestigkeit/Oxidationsbeständigkeit.

-

Wärmebehandlung und Korngröße: 800H/800HT werden häufig einer Hochtemperaturglühung unterzogen (z. B. ≥1149°C / ~2100°F), um eine gröbere, kontrollierte Korngröße (ASTM 5 oder gröber) zu erzeugen, die das Kriechverhalten gegenüber Standard 800 verbessert. 800HT wird häufig spezifiziert, um die strengsten Wärmebehandlungs- und Korngrößenkontrollen zu erfüllen.

Zusammenfassung der Leistung

-

Kriech- und Berstfestigkeit: Sowohl 800H als auch 800HT weisen eine deutlich höhere Kriech- und Bruchfestigkeit auf als die Basislegierung 800. 800HT weist im Allgemeinen die höchste Langzeit-Kriechfestigkeit auf, insbesondere am oberen Ende des Hochtemperaturbereichs (über ~700°C), was auf die strengeren Anforderungen an Chemie und Wärmebehandlung zurückzuführen ist.

-

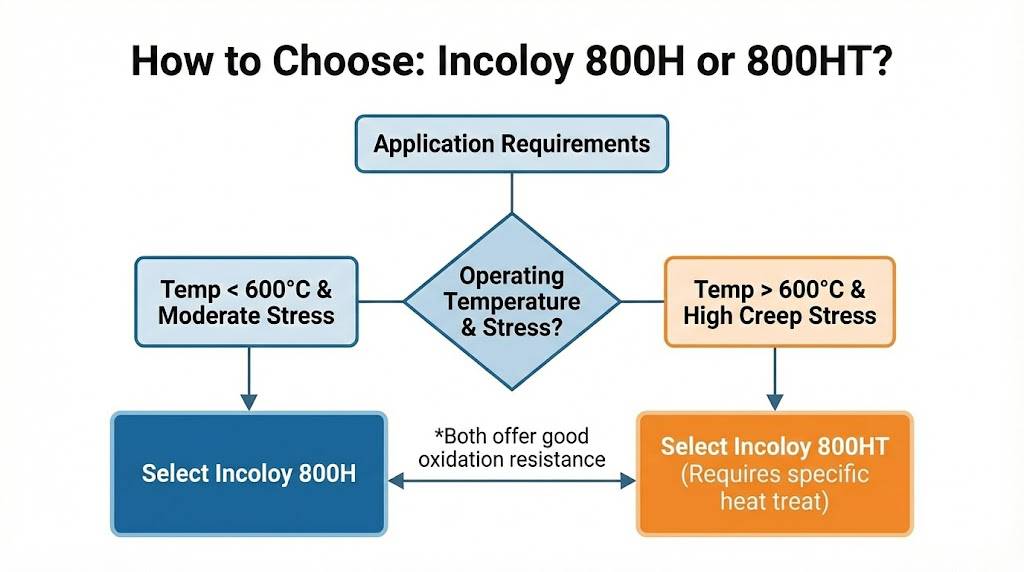

Temperatur-Fenster: Verwenden Sie 800H für einen zuverlässigen Einsatz im Bereich von 600-700°C (und ggf. darüber); wenn die Konstruktion eine höchstmögliche Langzeit-Kriechbeständigkeit oder einen Einsatz über ~700°C für längere Zeiträume erfordert, ist 800HT oft die bevorzugte Sorte.

Typische Anwendungen

-

800H: Bauteile von Öfen, petrochemischen Reformern, Wärmetauschern und anderen Anlagen, bei denen eine Kriechbeständigkeit von über 600 °C über viele tausend Stunden erforderlich ist.

-

800HT: für dieselben Anwendungen, aber dort, wo eine längere Lebensdauer bei höherer Belastung/Temperatur erforderlich ist - Rohre, Federn, kritische Druckteile und petrochemische Cracker, die bei strengeren Temperaturen betrieben werden oder bei denen die ASME/Code Case-Spannungsbruchgrenzen die engere HT-Chemie erfordern.

Incoloy 800H vs. 800HT, wie man sich entscheidet

Auswählen zwischen Incoloy 800H gegenüber 800HT ist eine Frage der Übereinstimmung Zeit-Temperatur, Stress, oxidierende/aufkohlende Umgebung, und Code/Zertifizierung Anforderungen an das Mikrogefüge der Legierung und die garantierten Eigenschaften.

Checkliste für die schrittweise Auswahl (praktisch)

-

Definieren Sie die Auslegungstemperatur und den Zeithorizont.

-

Wenn die Dauergebrauchstemperatur unter ~600°C liegt und die Lebensdauer mäßig ist, kann die Basis 800 ausreichen; für einen Dauerbetrieb bei oder über ~600°C über lange Zeiträume sollten Sie mit 800H beginnen. Für eine verlängerte Lebensdauer über ~700°C oder für eine sehr lange Lebensdauer (Zehntausende bis 100.000+ Stunden) sollten Sie 800HT bevorzugen.

-

-

Schätzen Sie die angewandte Belastung und die Umwelt.

-

Hohe Beanspruchung oder Umgebungen, die Aufkohlung/Oxidation begünstigen, begünstigen 800HT, da sein begrenztes Al+Ti und seine kontrollierte Wärmebehandlung eine bessere Kriech- und Oxidationsbeständigkeit ergeben.

-

-

Prüfen Sie die geltenden Vorschriften und Belastungstabellen.

-

Viele Codes/ASME Code Cases veröffentlichen zulässige Spannungen für 800H und 800HT; wenn die Einhaltung der Codes wichtig ist, wählen Sie die aufgelistete Sorte oder geben Sie doppelt zertifiziertes Material (800H/800HT) an und verweisen Sie auf die zertifizierten Daten des Lieferanten.

-

-

Berücksichtigen Sie die Herstellungsform und die Endbearbeitung.

-

Wenn die Umformung/Schweißung sehr aufwendig ist, sollten Sie sich über die Wärmebehandlung nach dem Schweißen informieren und prüfen, ob die Korngröße/Chemie der gewählten Legierung durch die Fertigungsschritte erhalten bleibt. Die engere Chemie von 800HT erfordert manchmal eine strengere Kontrolle bei der Herstellung.

-

-

Fragen Sie die Lieferanten nach Kriechbruchkurven und Langzeitdaten.

-

Fordern Sie für jede endgültige Entscheidung Daten des Lieferanten an (1000, 10k, 100k Stunden Spannungsbruch- oder Kriechkurven). Dies ist der maßgebliche Faktor für die Bemessungsspielräume. Viele Werke veröffentlichen normalisierte Kurven für 800H und 800HT.

-

Spezifikationssprache zur Verwendung in Bestellungen/Datenblättern (Beispiele)

-

Annehmbar: “Werkstoff: Incoloy 800HT (UNS N08811) nach ASTM/ASME [Spezifikation einfügen], wärmebehandelt auf mindestens 1149°C (2100°F); chemische Zusammensetzung und Korngröße entsprechend den 800HT-Grenzwerten des Herstellers; Werkszertifikat mit Angabe der Al+Ti und C-Bereiche erforderlich.”

-

Alternativ (Doppelzertifikat): “Werkstoff: Alloy 800H/800HT dual-zertifiziert; der Lieferant muss sowohl die UNS N08810- als auch die N08811-Grenzwerte zertifizieren und Kriechbruchdaten für die vorgesehene Betriebstemperatur liefern.”

Die Verwendung präziser Formulierungen wie dieser verringert die Unklarheiten für die Beschaffung und unterstützt die Suchmaschinenoptimierung, wenn sie auf Produkt-/Spezifikationsseiten veröffentlicht werden.

800H vs. 800HT Kriechstromfestigkeit

Entscheidende Mechanismen

-

Ausscheidung von Karbid und Korngröße: Der kontrollierte Kohlenstoffgehalt und die Wärmebehandlung bestimmen die Verteilung und die Art der Karbide; diese Merkmale steuern die Kriechkavitation und die Schwäche der Korngrenzen. Die strengere Kontrolle von 800HT führt zu einem Gefüge, das bei gleicher Spannung/Temperatur einer Kriechverformung länger standhält.

-

Kontrolle von Al+Ti und Oxidation: Ein höherer und kontrollierter Al+Ti-Gehalt im richtigen Verhältnis fördert stabile Oxidschuppen und stärkt die Matrix bei hohen Temperaturen (die Gamma-Prime-Bildung ist bei diesen Legierungen nicht stark ausgeprägt, aber Al/Ti beeinflussen die Ausscheidungen und die Oxidationsbeständigkeit), was sich positiv auf die langfristige Kriechlebensdauer und die Beständigkeit gegen Versprödung auswirkt.

Was die Daten aussagen (wie man Mühlendiagramme interpretiert)

-

Die Grafiken der Lieferanten zeigen Zeitstandfestigkeitskurven für 800H und 800HT aufgetragen als Spannung gegen log(Zeit) bei festen Temperaturen. Typische Beobachtungen: Bei einer gegebenen Spannung und Temperatur erreicht 800HT eine Zielbruchzeit bei einer höher Beanspruchung als 800H - d.h. 800HT hält länger oder ist bei gleicher Lebensdauer stärker belastet. Fragen Sie die Lieferanten nach Kurven für Ihre Auslegungstemperaturen (600°C, 700°C, 760°C usw.).

Faustregel für die Gestaltung

-

Wenn Ihr Bauteil überleben muss sehr lang Expositionen (>10.000-100.000 Stunden) bei ≥700°C oder Sie benötigen die höchsten zulässigen Spannungswerte aus ASME-Tabellen, wählen Sie 800HT. Für robuste Anwendungen über ~600°C, bei denen die Kriechtabellen von 800H bereits die zulässigen Spannungen erfüllen und die Kostenempfindlichkeit eine Rolle spielt, 800H ist oft die pragmatische Wahl. Überprüfen Sie immer die Kriechbruchdaten des Lieferanten für die tatsächliche Spannung und Temperatur.

Incoloy 800H vs 800HT Unterschied Quick Check Tabelle

| Eigenschaft / Merkmal | Incoloy 800H (UNS N08810) | Incoloy 800HT (UNS N08811) | Praktischer Hinweis |

|---|---|---|---|

| Kohlenstoff (typische Spezifikation) | ~0,05 - 0,10% | ~0,06 - 0,10% (strengere Kontrolle) | Beide höher als Basis 800; HT oft etwas knapper. |

| Al + Ti (kombiniert) | Größere Reichweite (breitere Grenzen) | Enger, restriktiver (z. B. 0,85-1,20% kombiniert) | Das eingeschränkte Al+Ti von HT verbessert die Hoch-T-Festigkeit/Oxidation. |

| Wärmebehandlung | Hochtemperatur-Glühen üblich | Hochtemperatur-Glühen erforderlich; strengere Mindesttemperatur | HT wird oft mit einer bestimmten Glühtemperatur angegeben. |

| Kontrolle der Korngröße | Kontrolliert (gröber als Basis 800) | Kontrolliert; oft ASTM 5 oder gröber angegeben | Die Getreidekontrolle hilft beim Kriechen. |

| Kriechstromfestigkeit | Hoch (gegenüber 800) | Höher (bester der 3) | Wählen Sie HT für maximale Langzeit-Kriechfähigkeit. |

| Typische Verwendung temp focus | ~600-700°C Betrieb | ≥700°C Betrieb und längste Lebensdauer | Anpassung an Temperatur und Belastung. |

Verwandte Fragen und Antworten

F1 - Kann ich 800H durch 800HT ersetzen, um Kosten zu sparen?

A: Eine Substitution ist in einigen Fällen möglich, aber nicht durchgängig sicher. Wenn die zulässige Spannung der Anwendung aus den 800HT-Tabellen abgeleitet ist oder die Lebensdauer/Temperatur die engere Chemie von HT erfordert, kann die Substitution die Lebensdauer reduzieren oder die Grenzwerte verletzen. Prüfen Sie immer die zulässigen Spannungen nach ASME/Code und die Kriechdaten des Lieferanten, bevor Sie den Werkstoff ersetzen.

F2 - Welche Temperaturen gelten als “sicher” für den Dauerbetrieb von 800H und 800HT?

A: Es gibt keinen einheitlichen Grenzwert - Konstrukteure verwenden Kriech-/Bruchdaten und kodierte zulässige Spannungen. In der Praxis wird 800H üblicherweise für einen zuverlässigen Langzeitbetrieb bei und über 600°C spezifiziert; 800HT wird gewählt, wenn die Konstruktion eine zuverlässige, lange Lebensdauer bei oder über ~700°C erfordert oder wenn die höchsten zulässigen Spannungen erforderlich sind. Bestätigen Sie mit den vom Werk veröffentlichten Spannungstabellen.

F3 - Sind 800H und 800HT ähnlich schweißbar, und wirkt sich das Schweißen auf die Kriechlebensdauer aus?

A: Beide können mit Standard-Ni-Cr-Verfahren geschweißt werden, aber das Schweißen kann die chemische Zusammensetzung und das Gefüge lokal verändern; eine Wärmebehandlung nach dem Schweißen und Herstellungskontrollen sollten festgelegt werden, wenn die Kriechfestigkeit entscheidend ist. Die engere chemische Zusammensetzung von HT bedeutet, dass die Kontrollen des Verarbeiters (Zusatzwerkstoff, Wärmezufuhr, PWHT) überprüft werden sollten, um verschlechterte Kriecheigenschaften in der Schweißnaht oder der WEZ zu vermeiden.