Im Bereich der extremen Metallurgie, Inconel 625 und Inconel 718 gelten als Industriestandard für Superlegierungen auf Nickelbasis. Sie haben zwar eine gemeinsame Grundzusammensetzung aus Nickel und Chrom, aber ihre unterschiedlichen mikrostrukturellen Verstärkungsmechanismen bedingen sehr unterschiedliche Anwendungen.

Für Ingenieure und Metallurgen geht es bei der Wahl zwischen diesen beiden Sorten selten um “besser” oder “schlechter” - es geht um die Optimierung für Korrosionsbeständigkeit (625) gegen mechanische Festigkeit (718). In diesem Leitfaden werden die entscheidenden Unterschiede in der Metallurgie, der thermischen Stabilität und der Bearbeitbarkeit analysiert.

Inconel 625 vs 718 Vergleich

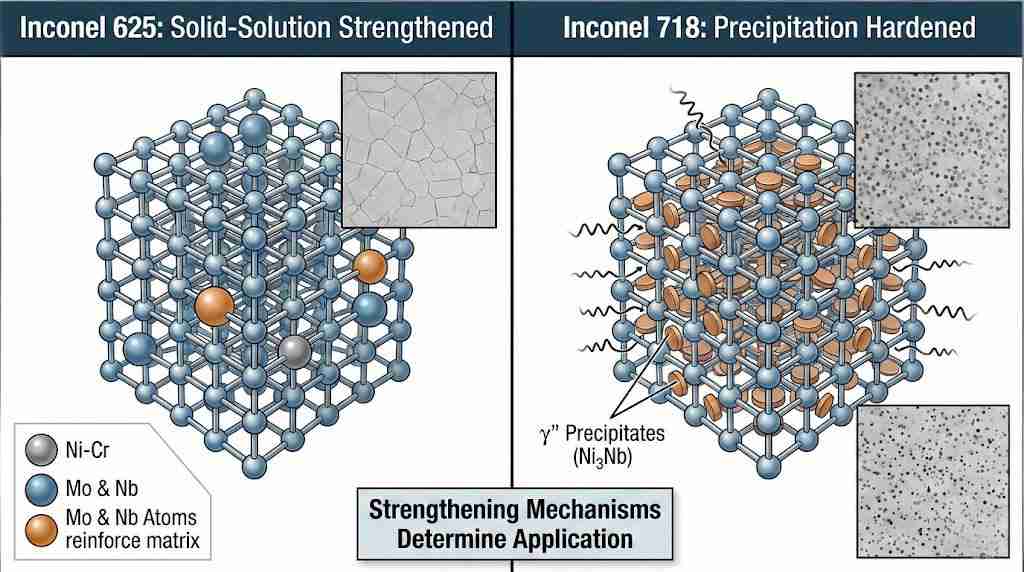

Der grundlegende Unterschied liegt darin, wie diese Legierungen ihre Festigkeit erreichen.

-

Inconel 625 (UNS N06625) ist in erster Linie ein fest-lösungsgestärkt Legierung. Sie erhält ihre Festigkeit durch die Versteifungswirkung von Molybdän (Mo) und Niob (Nb) in der Nickel-Chrom-Matrix. Sie erfordert keine aushärtenden Wärmebehandlungen, um ihre Eigenschaften zu erreichen, und behält ihre ausgezeichnete Duktilität und Schweißbarkeit.

-

Inconel 718 (UNS N07718) ist eine Ausscheidungsgehärtet (aushärtbare) Legierung. Der Zusatz von Titan (Ti) und Aluminium (Al) zusammen mit Niob ermöglicht die Bildung von Gamma Double Prime (γ′′) ausscheidet (Ni3Nb) während der Wärmebehandlung. Dieses Mikrogefüge sorgt für eine außergewöhnlich hohe Streckgrenze.

Unterschiede in der chemischen Zusammensetzung

| Element | Inconel 625 (Gewicht %) | Inconel 718 (Gewicht %) | Auswirkungen auf die Leistung |

| Nickel (Ni) | ~58% (Min) | ~50 - 55% | 625 hat einen höheren Ni-Gehalt für bessere Korrosionsbeständigkeit. |

| Chrom (Cr) | 20 - 23% | 17 - 21% | Beide bieten eine ausgezeichnete Oxidationsbeständigkeit. |

| Molybdän (Mo) | 8 - 10% | 2.8 - 3.3% | Hauptunterschied: Der hohe Mo-Gehalt in 625 garantiert eine hervorragende Lochfraßbeständigkeit. |

| Niobium (Nb) | 3.15 - 4.15% | 4.75 - 5.5% | Höherer Nb-Gehalt in 718 fördert die Ausscheidungshärtung. |

| Titan/Aluminium | < 0,4% | Ti: 0,65-1,15% / Al: 0,2-0,8% | Wesentlich für den Aushärtungsprozess von 718. |

Mechanische Eigenschaften (typische Raumtemperatur)

| Eigentum | Inconel 625 (geglüht) | Inconel 718 (Lösung + gealtert) |

| Streckgrenze (0,2% Offset) | 414 - 650 MPa | 1034 - 1100 MPa |

| Zugfestigkeit | 827 - 1000 MPa | 1240 - 1350 MPa |

| Härte (Rockwell) | 145 - 220 HB | 331 - 444 HB (36-44 HRC) |

| Dehnung | 30 - 60% (hohe Duktilität) | 12 - 21% |

Fazit: Wenn Ihre Anwendung strukturelle Steifigkeit unter extremer Belastung erfordert, bietet Inconel 718 eine fast doppelt so hohe Streckgrenze wie 625.

Inconel 625 vs. 718 Hochtemperaturleistung

Die Definition des Begriffs “Hochtemperatur” ist bei der Wahl zwischen diesen Legierungen von entscheidender Bedeutung, da ihre Leistungskurven nach einer gewissen Zeit erheblich voneinander abweichen. 650°C (1200°F).

1. Kriechbruch und Festigkeitsstabilität

Inconel 718 ist die erste Wahl für hochbelastete Anwendungen bis zu 700°C (1300°F). Innerhalb dieses Bereichs ist die γ′′ Ausscheidungen blockieren effektiv die Versetzungsbewegung und verhindern so Kriechvorgänge. Oberhalb von 700 °C werden diese Ausscheidungen jedoch instabil und vergröbern sich, was zu einem schnellen Abfall der mechanischen Festigkeit führt.

2. Oxidation und thermische Stabilität

Inconel 625 weist eine überragende Stabilität bei ultrahohen Temperaturen auf (bis zu 982°C / 1800°F). Da er auf der Verfestigung durch Mischkristalle und nicht durch Ausscheidungen beruht, hat er nicht die gleichen Vergröberungsprobleme wie 718. Für unbelastete oder wenig beanspruchte Bauteile, die extremer Hitze ausgesetzt sind (wie Abgaskanäle oder Fackelschornsteine), ist 625 die sicherere Option.

3. Kältetechnische Leistung

Beide Legierungen eignen sich hervorragend für die Kryotechnik, aber Inconel 718 wird oft für kryogene Schrauben und Verbindungselemente bevorzugt, weil es seine hohe Zugfestigkeit behält, ohne bei Temperaturen nahe dem absoluten Nullpunkt spröde zu werden.

Inconel 625 vs. 718 - Wie man wählt

Um die Beschaffungsentscheidung zu rationalisieren, sollten Sie die folgenden drei Einschränkungen berücksichtigen:

Szenario A: Extreme Korrosion (Marine und Chemie)

Wählen Sie Inconel 625. Der hohe Molybdängehalt (9%) verleiht 625 eine deutlich höhere Lochfraßbeständigkeit (PREN) als 718. Er ist praktisch immun gegen Chlorid-Ionen-Spannungskorrosionsrisse.

-

Typische Anwendungen: Unterwasserrohrleitungen, Wärmetauscher in der Säureverarbeitung, Abgassysteme in der Schifffahrt.

Szenario B: Hohe statische/zyklische Belastungen (Luft- und Raumfahrt und Energie)

Wählen Sie Inconel 718. Wenn ein Teil hohen Drehzahlen oder Druck standhalten muss, ohne sich zu verformen, ist die Streckgrenze von 718 nicht verhandelbar.

-

Typische Anwendungen: Gasturbinenschaufeln, Rotoren von Turboladern, Hochdruckventile, Schubkammern von Raketentriebwerken.

Szenario C: Fabrikation und Schweißbarkeit

Wählen Sie Inconel 625. Inconel 718 ist anfällig für “Dehnungsrissbildung” während der Wärmebehandlung nach dem Schweißen, wenn es nicht sorgfältig behandelt wird. Im Gegensatz dazu ist Inconel 625 eine der schweißbarsten Superlegierungen auf dem Markt; sie ist resistent gegen intergranulare Risse und erfordert keine Alterung nach dem Schweißen, um die Korrosionsbeständigkeit wiederherzustellen.

Verwandte Fragen und Antworten

1. Welche Legierung ist schwieriger zu bearbeiten, Inconel 625 oder 718? Inconel 718 ist im Allgemeinen schwieriger zu bearbeiten. Aufgrund seiner Ausscheidungshärtung härtet er beim Schneiden schnell aus, was im Vergleich zum geglühten Inconel 625 zu höheren Schnittkräften und kürzeren Werkzeugstandzeiten führt.

2. Kann Inconel 625 als Schweißzusatzwerkstoff für das Schweißen von Inconel 718 verwendet werden? Ja, Inconel 625-Zusatzwerkstoff (ERNiCrMo-3) wird häufig zum Schweißen von Inconel 718-Bauteilen verwendet, insbesondere wenn die Schweißnaht eine hohe Duktilität und Korrosionsbeständigkeit erfordert, um Rissbildung in der Wärmeeinflusszone (WEZ) zu verhindern.

3. Ist Inconel 718 magnetisch? Nein, sowohl Inconel 625 als auch 718 sind nicht magnetisch. Allerdings können eine starke Kaltverformung oder bestimmte Wärmebehandlungen manchmal eine sehr geringe magnetische Permeabilität bewirken, aber für die meisten technischen Zwecke gelten sie als nicht magnetisch.