Cuando se seleccionan materiales para entornos extremos, la decisión suele reducirse a dos titanes del mundo de las aleaciones de níquel: Inconel 625 y Hastelloy C276. Ambas son superaleaciones muy respetadas, famosas por su capacidad para resistir entornos que destruirían en horas los aceros inoxidables estándar. Sin embargo, para los responsables de compras y los ingenieros, tratarlas como intercambiables es un costoso error.

Aunque comparten una base de níquel, cromo y molibdeno, sus distintas microestructuras determinan dónde prosperan y dónde fracasan.

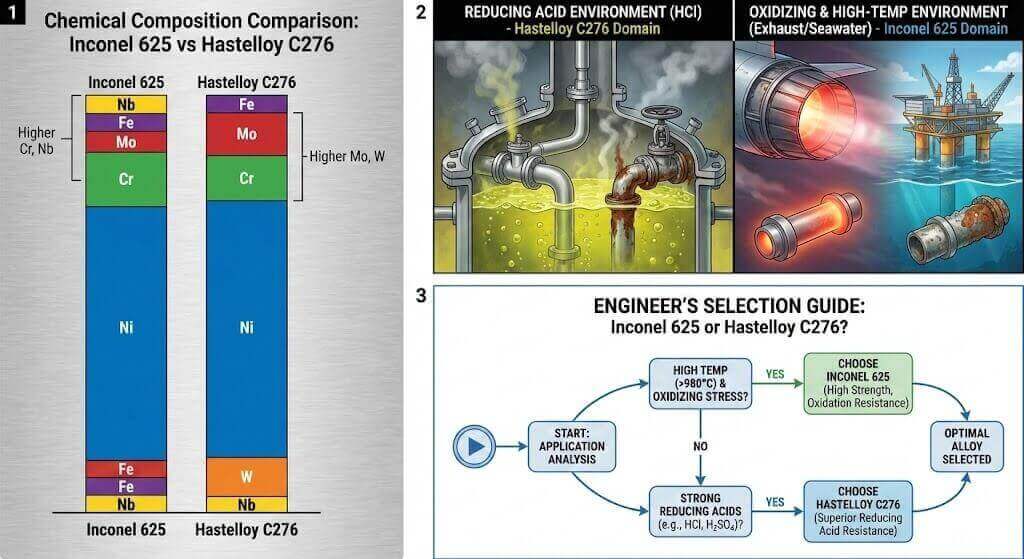

Comparación entre Inconel 625 y Hastelloy C276

Para entender la diferencia, debemos fijarnos en la metalurgia. Ambas aleaciones dependen de la matriz de níquel para su estabilidad, pero sus elementos secundarios impulsan su rendimiento.

Inconel 625 (UNS N06625) es fundamentalmente una aleación de Níquel-Cromo-Molibdeno con una adición crítica: Niobio (a menudo aparece junto con el tántalo). El niobio actúa como rigidizador de la matriz de aleación, proporcionando un límite elástico y una resistencia a la tracción excepcionales sin necesidad de precipitación por tratamiento térmico.

Hastelloy C276 (UNS N10276) toma un camino diferente. Se trata de una aleación de níquel-molibdeno-cromo fortificada con Tungsteno. Disminuye ligeramente el contenido de cromo en comparación con el 625, pero aumenta significativamente el de molibdeno y añade tungsteno. Este cambio da prioridad a la inercia química sobre el puro músculo mecánico.

Principales diferencias mecánicas:

-

Límite elástico: Por lo general, el Inconel 625 ofrece mayor resistencia a la tracción y al límite elástico que el C276, debido en gran parte al efecto rigidizador del niobio.

-

Fabricación: Ambos tienen buena ductilidad, pero el índice de endurecimiento por deformación del 625 es elevado, lo que requiere un utillaje rígido. El C276 es conocido por su excelente soldabilidad con una precipitación mínima de los límites de grano.

Resistencia a la corrosión de Inconel 625 vs Hastelloy C276

Éste es el factor diferenciador más importante. Aunque ambos resisten la corrosión, se defienden contra diferentes tipos de ataques químicos.

Hastelloy C276: El especialista en ácidos reductores Hastelloy C276 es sin duda la principal aleación para la industria de procesamiento químico. Su alto contenido en molibdeno (15-17%) y tungsteno le confieren una resistencia inigualable a la... entornos reductores.

-

Corrosión por picaduras y grietas: El C276 tiene un elevado PREN (número equivalente de resistencia a la picadura), lo que lo hace inmune a los ataques localizados en soluciones calientes ricas en cloruros.

-

Ácidos: Sobresale en la manipulación de ácido clorhídrico, ácido sulfúrico e hipocloritos. Es uno de los pocos materiales que resiste el cloro gaseoso húmedo y el dióxido de cloro.

Inconel 625: El especialista en oxidación y alta temperatura El Inconel 625 tiene un mayor contenido de cromo (20-23%) que el C276 (14,5-16,5%). El cromo es el elemento que combate ambientes oxidantes.

-

Oxidación: 625 forma una capa de óxido pasivante estable que protege el metal en entornos ácidos altamente oxidantes (como el ácido nítrico) y escenarios de oxidación a alta temperatura (motores a reacción).

-

Agua de mar: El 625 es prácticamente inmune al agrietamiento por corrosión bajo tensión por iones cloruro y es un material estándar para sistemas de escape marinos y componentes submarinos.

El veredicto: Si el entorno implica cloro húmedo o ácidos reductores fuertes (HCl), Hastelloy C276 es el ganador. Si el entorno implica ácidos oxidantes, gases de escape a alta temperatura o agua de mar, Inconel 625 suele ser la mejor opción (y a veces la más rentable).

Inconel 625 vs Hastelloy C276 cómo elegir

La selección final requiere un equilibrio entre tres factores: Temperatura, química y presupuesto.

-

Analizar la temperatura y el estrés: Si su aplicación implica un elevado calor combinado con un elevado esfuerzo mecánico (por ejemplo, conductos aeroespaciales, anillos de carcasa de turbina), Inconel 625 es la opción preferida. Su resistencia a la rotura por fluencia a temperaturas elevadas es superior.

-

Analizar los medios químicos: Para corrientes ácidas mixtas, especialmente en el control de la contaminación (sistemas FGD) o el tratamiento de residuos, donde la composición química fluctúa entre oxidante y reductora, Hastelloy C276 ofrece la “póliza de seguros” más segura por su versatilidad en medios severos.

-

Consideraciones sobre los costes: Generalmente, Hastelloy C276 es más caro que el Inconel 625. Esto se debe al mayor coste del molibdeno y el wolframio, así como a la complejidad de su producción. Si Inconel 625 ofrece suficiente resistencia a la corrosión para su medio específico (por ejemplo, agua de mar estándar), elegir C276 puede ser un exceso de ingeniería innecesario.

Preguntas y respuestas relacionadas

P1: ¿Se puede soldar Inconel 625 a Hastelloy C276?

Sí, es posible realizar soldaduras disimilares entre estas dos superaleaciones. Normalmente, se recomienda un metal de aportación que coincida con la aleación más resistente a la corrosión (en este caso, C276 o un producto de soldadura especializado como Hastelloy C-22) para garantizar que el cordón de soldadura no se convierta en el punto débil en servicio corrosivo.

P2: ¿Qué aleación es mejor para el ácido clorhídrico (HCl)?

El Hastelloy C276 es significativamente mejor para el ácido clorhídrico. El alto contenido de molibdeno del C276 está diseñado específicamente para resistir el ataque de ácidos reductores como el HCl, mientras que el Inconel 625 puede sufrir una degradación más rápida en soluciones concentradas de HCl.

P3: ¿Son magnéticas estas aleaciones?

Tanto el Inconel 625 como el Hastelloy C276 son aleaciones austeníticas con base de níquel y no son magnéticas. Esto las hace adecuadas para aplicaciones en las que deben minimizarse las interferencias magnéticas, como en carcasas electrónicas sensibles o equipos auxiliares submarinos.