Los ingenieros que eligen materiales para entornos exigentes confían cada vez más en el níquel y las aleaciones de níquel por su combinación única de fuerza, resistencia a la fluencia y comportamiento frente a la corrosión. Este artículo reúne la propiedades técnicas del níquel y sus aleaciones en una única referencia práctica, haciendo hincapié en lo que importa para el diseño, la fabricación y el servicio a largo plazo de los componentes, tanto en entornos corrosivos como a altas temperaturas.

1. Características físicas y metalúrgicas fundamentales

El níquel tiene una estructura cristalina cúbica centrada en la cara (FCC) a temperatura ambiente, lo que contribuye a una buena ductilidad y tenacidad. El níquel y las aleaciones de níquel presentan características básicas que determinan sus propiedades técnicas generales:

-

Alta cohesión y un punto de fusión relativamente alto (~1455 °C), lo que permite su uso a temperaturas elevadas.

-

Buena tenacidad y resistencia a la fractura en temperaturas criogénicas a moderadas debido a la simetría FCC.

-

Capacidad de formar películas pasivas protectoras (cuando se alea con cromo) que mejoran la resistencia a la corrosión.

Estos atributos básicos hacen que el níquel puro y sus aleaciones sean versátiles para aplicaciones aeroespaciales, de procesamiento químico, marinas y de generación de energía.

2. Propiedades mecánicas: resistencia, ductilidad, tenacidad

El espectro mecánico de los materiales a base de níquel abarca desde el níquel blando y dúctil hasta las superaleaciones endurecidas por precipitación:

-

Comportamiento de resistencia y fluencia: Las aleaciones de níquel pueden adaptarse desde calidades de baja resistencia y fácil conformación hasta superaleaciones de muy alta resistencia mediante aleación y tratamiento térmico. Los principales mecanismos son el endurecimiento por precipitación (por ejemplo, γ′ Ni₃(Al,Ti)) y el refuerzo por solución sólida (Cr, Mo, Co).

-

Ductilidad y tenacidad: Debido a la estructura FCC, muchas aleaciones de níquel conservan la ductilidad incluso a bajas temperaturas. La tenacidad es excelente en las aleaciones forjadas; los materiales fundidos y muy aleados pueden ser menos tolerantes y requerir atención a los defectos de fundición.

-

Fatiga y fractura: Las superaleaciones de níquel utilizadas en componentes rotativos se diseñan para una larga vida útil a la fatiga mediante el control del tamaño de grano y la distribución de los precipitados.

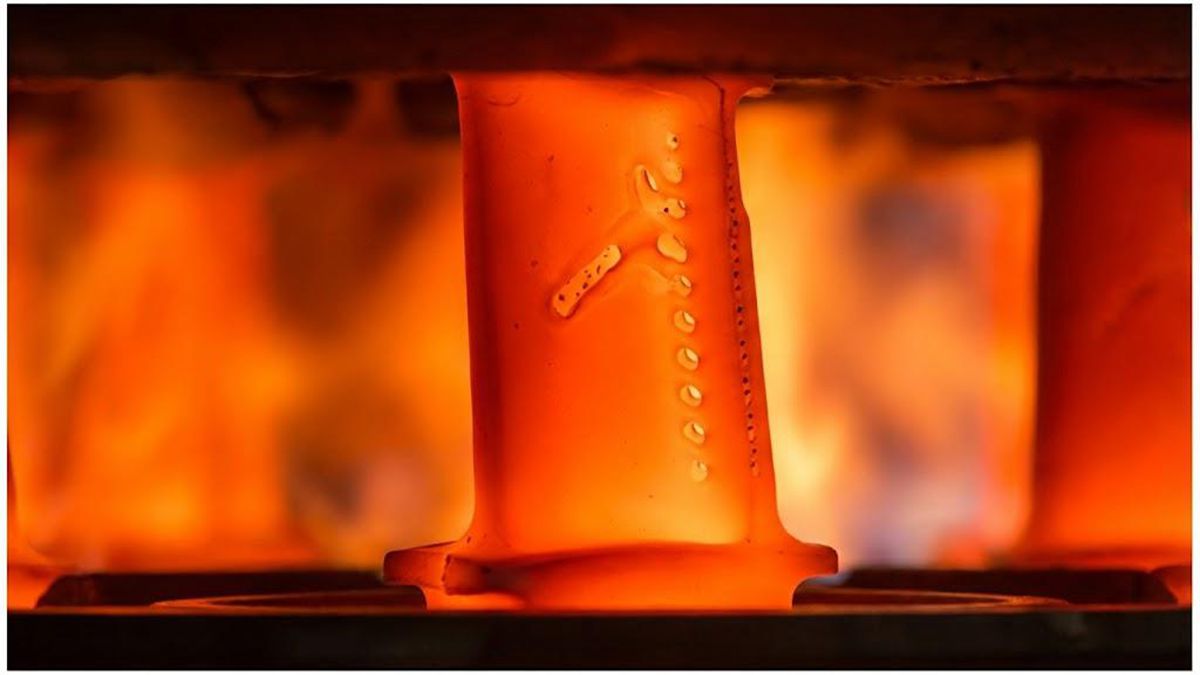

3. Comportamiento a altas temperaturas y resistencia a la fluencia

Una de las propiedades que definen la ingeniería del níquel y sus aleaciones es la resistencia sostenida a temperaturas elevadas:

-

Resistencia a la fluencia: Las superaleaciones con base de níquel (por ejemplo, Inconel, familia Nimonic) obtienen su resistencia a la fluencia a partir de precipitados γ′ ordenados y estructuras de grano estables. Estas aleaciones se utilizan ampliamente en discos de turbina, camisas de cámara de combustión y sistemas de escape, donde la resistencia a la fluencia determina la vida útil.

-

Comportamiento de la oxidación y las incrustaciones: La aleación con cromo, aluminio y silicio mejora la formación de óxido protector, reduciendo la oxidación a alta temperatura y la corrosión en caliente. La selección equilibra la formación de cascarilla protectora frente a los requisitos de propiedades mecánicas.

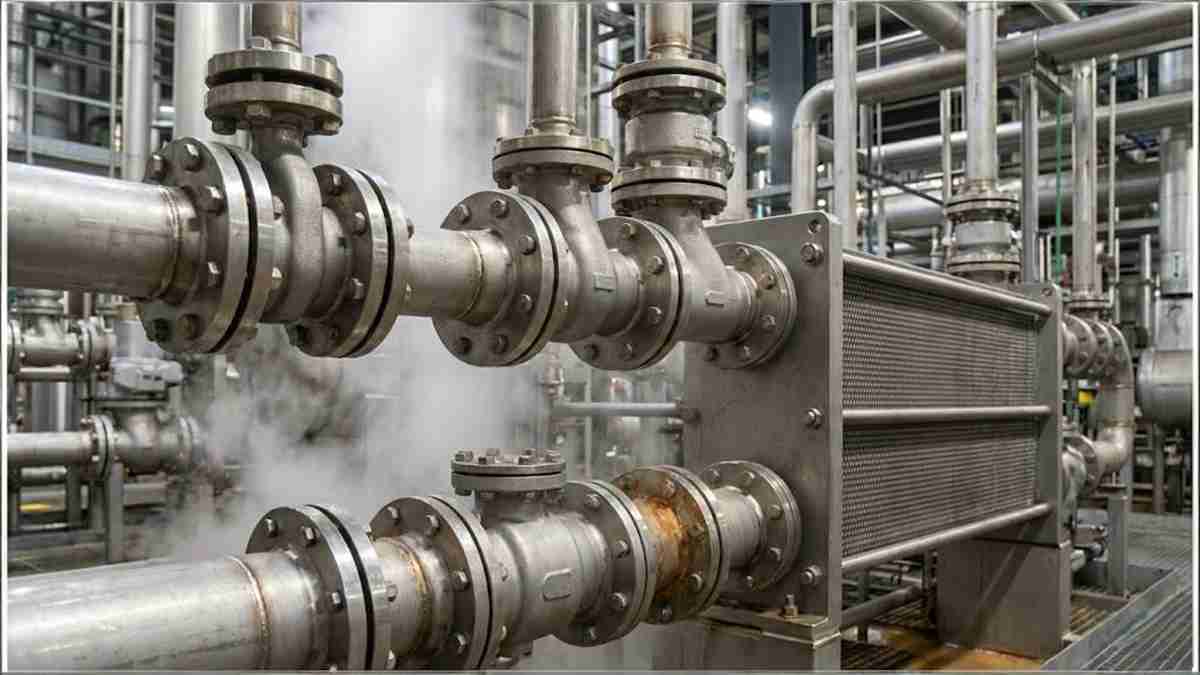

4. Resistencia a la corrosión y comportamiento medioambiental

La resistencia a la corrosión es una de las propiedades técnicas más aprovechadas del níquel y sus aleaciones:

-

Corrosión general: Muchas aleaciones de níquel resisten la corrosión acuosa en general; las aleaciones de cobre-níquel (Monel) resisten especialmente bien el agua de mar.

-

Corrosión localizada y picaduras: La adición de molibdeno y cromo reduce la susceptibilidad a las picaduras en entornos con cloruros. Los grados Hastelloy e Inconel/Incoloy seleccionados se eligen para plantas químicas agresivas.

-

Agrietamiento por corrosión bajo tensión (SCC): Algunas aleaciones de níquel son menos susceptibles a la SCC que los aceros inoxidables, pero la susceptibilidad sigue dependiendo de la composición, el tratamiento térmico y las tensiones residuales.

5. Fabricación, unión y maquinabilidad

-

Conformado y trabajo en frío: Las aleaciones de níquel para forja son trabajables pero a menudo se endurecen por deformación; pueden ser necesarios recocidos intermedios. La conformabilidad disminuye con mayores adiciones de aleación y condiciones de endurecimiento por precipitación.

-

Mecanizado: Muchas aleaciones de níquel son difíciles de mecanizar (tendencia al endurecimiento por deformación, baja conductividad térmica). Mejores prácticas: herramientas rígidas, cortes interrumpidos, plaquitas de metal duro y estrategias de refrigeración optimizadas.

-

Soldadura y unión: Las aleaciones de níquel suelen soldarse bien con metales de aportación adecuados y tratamientos térmicos previos y posteriores a la soldadura. Algunas superaleaciones de alta resistencia requieren procedimientos especializados para evitar el agrietamiento en caliente y preservar las prestaciones mecánicas.

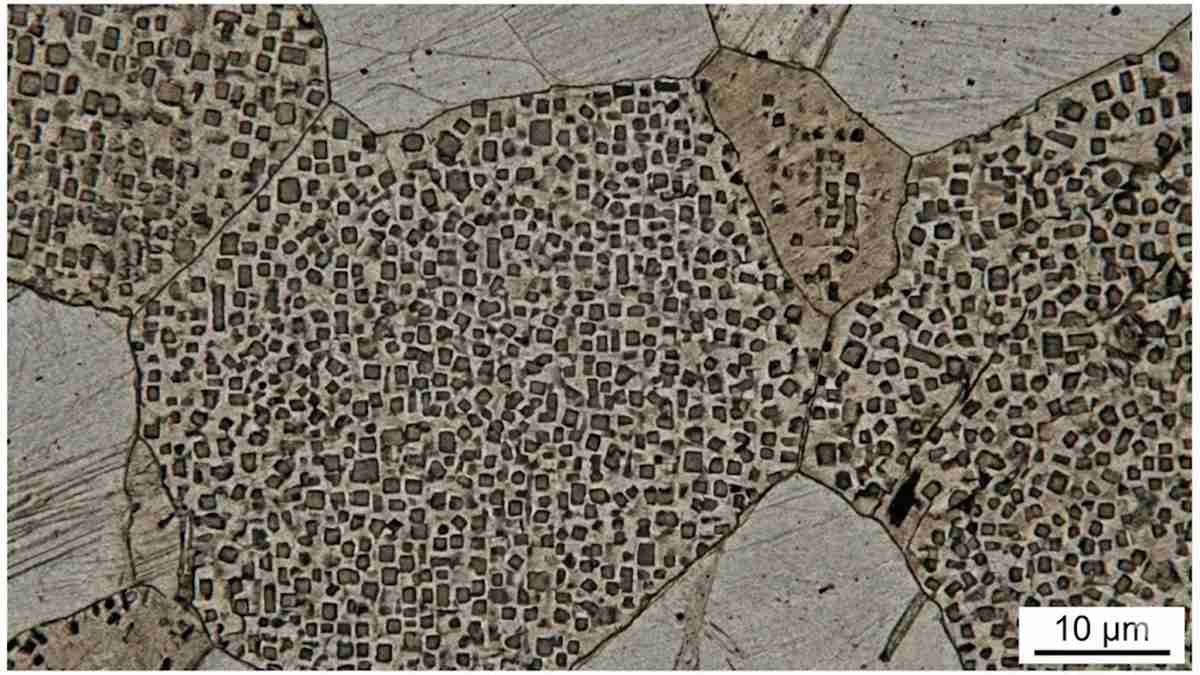

6. Tratamiento térmico y mecanismos de refuerzo

Vías clave para ajustar las propiedades técnicas del níquel y sus aleaciones:

-

Fortalecimiento de la solución sólida: Aleación con Cr, Mo, Fe, Co.

-

Refuerzo de las precipitaciones: Envejecimiento controlado para formar precipitados γ′ o γ″ en superaleaciones.

-

Endurecimiento y recocido: Se utiliza en productos forjados para establecer el equilibrio entre ductilidad y dureza.

Comprender estos mecanismos ayuda a los ingenieros a especificar el temple, los programas de tratamiento térmico y los puntos de inspección.

7. Directrices de selección: adecuación de las propiedades al servicio

Al especificar basándose en las propiedades de ingeniería del níquel y sus aleaciones, tenga en cuenta:

-

Temperatura de funcionamiento y vida útil (utilizar superaleaciones de níquel por encima de ~600-700 °C donde los aceros se ablandan).

-

Especies corrosivas y riesgo de picaduras (seleccione Hastelloy con Mo o Inconel con alto contenido en Cr para servicio con cloruros/ácidos).

-

Ruta de fabricación (fundición frente a forja, facilidad de mecanizado, soldabilidad).

-

Coste y disponibilidad (el níquel y las aleaciones especiales son más caras; utilícelas sólo cuando el rendimiento justifique el coste).

8. Pruebas, normas y control de calidad

Los diseñadores deben exigir certificaciones de materiales y ensayos normalizados (ensayos de tracción, fluencia, fatiga, corrosión por picadura) según las especificaciones ASTM/ISO. La comprobación microestructural (metalografía) tras la soldadura o el tratamiento térmico suele ser obligatoria para los componentes críticos.

En propiedades técnicas del níquel y sus aleaciones los hacen indispensables cuando se requiere una combinación duradera de resistencia a altas temperaturas, resistencia a la corrosión y tenacidad. La selección adecuada de la aleación, el tratamiento térmico y las prácticas de fabricación liberan todo su potencial para aplicaciones industriales exigentes.

Preguntas frecuentes

-

P: ¿Cuáles son las mejores aleaciones de níquel para la resistencia a la fluencia a alta temperatura?

R: Las superaleaciones de base níquel (familias Inconel, Nimonic) con precipitación γ′ y estructuras de grano controladas son la elección típica. Seleccione los grados en función de la temperatura, la tensión y el entorno de oxidación. -

P: ¿Son las aleaciones de níquel mejores que los aceros inoxidables para entornos corrosivos?

R: Depende. En muchos entornos químicos muy agresivos (cloruros, ácidos), las aleaciones de Ni-Mo o Ni-Cr-Mo (Hastelloy, algunos grados de Inconel) superan a los aceros inoxidables. Para ambientes suaves, los aceros inoxidables pueden ser más rentables. -

P: ¿Cómo debo enfocar el mecanizado o la soldadura de aleaciones de níquel?

R: Utilice configuraciones rígidas, herramientas de metal duro afiladas, avances controlados para evitar el endurecimiento por deformación y procedimientos de soldadura cualificados con metales de aportación adecuados y PWHT (tratamiento térmico posterior a la soldadura) para calidades de alta resistencia.