La elección del grado incorrecto puede provocar fallos catastróficos en los componentes, ya sea por rotura a alta temperatura o por corrosión química agresiva. Esta guía desglosa las diferencias críticas en Incoloy 800 frente a 825, analizando su composición química, propiedades mecánicas y entornos de servicio ideales.

La distinción del núcleo: Calor vs. Corrosión

Para simplificar el proceso de selección, clasifique las aleaciones por su resistencia primaria:

-

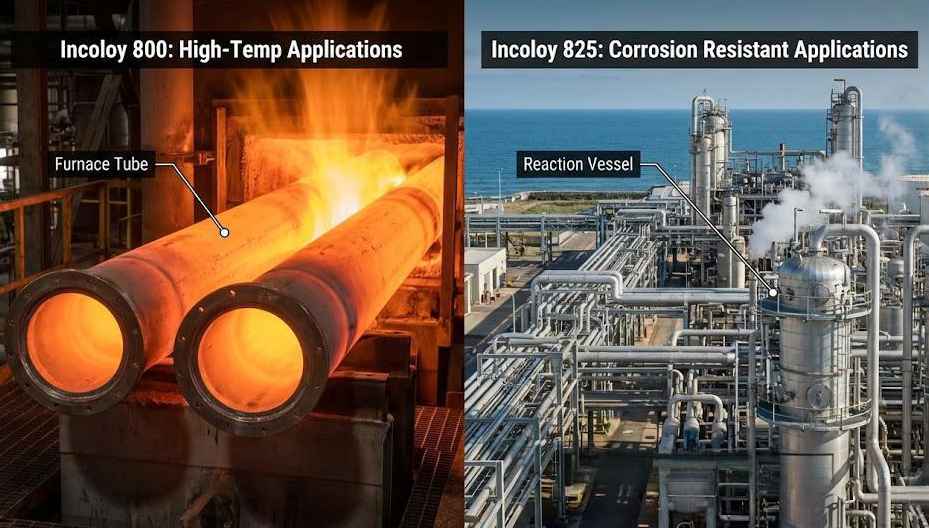

Incoloy 800 (UNS N08800): Diseñado para Estabilidad a altas temperaturas. Es la mejor elección para la resistencia a la oxidación y la carburización en atmósferas de tratamiento térmico.

-

Incoloy 825 (UNS N08825): Diseñado para Corrosión húmeda agresiva. Con molibdeno y cobre añadidos, destaca en la reducción de ácidos y productos químicos oxidantes donde los aceros inoxidables estándar fallan.

Análisis de la composición química

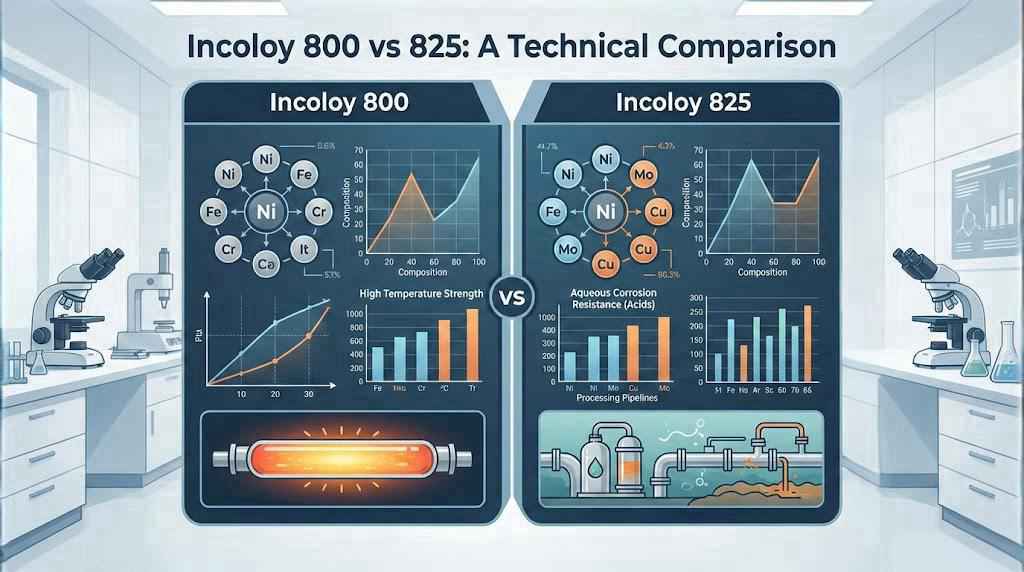

Las propiedades físicas de estas aleaciones vienen dictadas por su composición elemental. El principal diferenciador en el Incoloy 800 frente a 825 comparación es la adición de molibdeno y cobre en la calidad 825.

| Elemento | Incoloy 800 (Típico %) | Incoloy 825 (Típico %) | Impacto en el rendimiento |

| Níquel (Ni) | 30.0 - 35.0 | 38.0 - 46.0 | El mayor contenido de Ni en el 825 proporciona inmunidad a la corrosión bajo tensión por cloruros. |

| Cromo (Cr) | 19.0 - 23.0 | 19.5 - 23.5 | Ambos ofrecen una excelente resistencia a los entornos oxidantes. |

| Hierro (Fe) | Saldo | Equilibrio (min 22%) | Proporciona rentabilidad en comparación con las aleaciones de Níquel puro. |

| Molibdeno (Mo) | N/A | 2.5 - 3.5 | Diferencia crítica: Confiere al 825 resistencia a la corrosión por picaduras y grietas. |

| Cobre (Cu) | N/A | 1.5 - 3.0 | Diferencia crítica: Proporciona 825 de resistencia al ácido sulfúrico. |

| Titanio (Ti) | 0.15 - 0.60 | 0.6 - 1.2 | Estabiliza la aleación contra la sensibilización. |

Incoloy 800

El Incoloy 800 se define por su capacidad de mantener una estructura austenítica estable durante una exposición prolongada a temperaturas elevadas. Resiste mejor la fragilización (formación de la fase sigma) que muchos aceros inoxidables de la serie 300.

Características clave:

-

Resistencia a la oxidación: El alto contenido de cromo y níquel crea una incrustación de óxido que protege el metal, incluso en entornos de calentamiento y enfriamiento cíclicos.

-

Resistencia a la carburación: Ideal para hornos de craqueo petroquímico en los que la absorción de carbono puede provocar fallos.

-

Aplicaciones comunes: Tubos de intercambiadores de calor, accesorios de cementación, calderas de enfriamiento de hornos de etileno y tubos de sobrecalentadores de vapor.

Nota: Para aplicaciones estrictamente superiores a 1100°F (593°C) que requieran resistencia a la rotura por fluencia, los ingenieros suelen optar por las variantes recocidas en solución, Incoloy 800H o 800HT.

Incoloy 825

Cuando el entorno pasa de “caliente” a “corrosivo”, Incoloy 825 se convierte en el candidato superior. La inclusión de molibdeno y cobre altera drásticamente las capacidades de la aleación, especialmente en entornos reductores.

Características clave:

-

Resistencia al ácido: Rendimiento excepcional en ácidos sulfúrico y fosfórico. El contenido de cobre se añade específicamente para combatir el ataque del ácido sulfúrico.

-

Agrietamiento por corrosión bajo tensión (SCC): El mayor contenido de níquel (hasta 46%) hace que Incoloy 825 sea prácticamente inmune a la SCC por iones cloruro, una causa común de muerte del acero inoxidable en entornos marinos o salobres.

-

Resistencia a la picadura: El molibdeno garantiza que la aleación resista las picaduras localizadas en medios que contengan cloruros.

-

Aplicaciones comunes: Equipos de procesamiento químico, control de la contaminación (depuradores), recuperación de petróleo y gas (servicio de gas ácido) y calentadores de tanques de decapado.

En un análisis de costes de Incoloy 800 frente a 825, El Incoloy 825 suele ser más caro. La decisión entre estas dos superaleaciones rara vez tiene que ver con cuál es “mejor”, sino con cuál se adapta mejor al modo de fallo que se quiere evitar.

-

Elija Incoloy 800 si su principal preocupación es calor, oxidación e integridad estructural a altas temperaturas.

-

Elija Incoloy 825 si su principal preocupación es ataque químico, ácidos o agrietamiento por corrosión bajo tensión en entornos húmedos.

Preguntas más frecuentes (FAQ)

P1: ¿Puede utilizarse el Incoloy 825 en aplicaciones de alta temperatura como el Incoloy 800?

Aunque el Incoloy 825 tiene una buena resistencia a altas temperaturas, no está optimizado para ello. Por encima de 1000°F (540°C), pueden producirse cambios microestructurales que reducen la ductilidad y la resistencia al impacto. Para aplicaciones que superen esta temperatura, Incoloy 800 (o 800H/HT) es la especificación correcta.

P2: ¿Qué aleación es mejor para entornos marinos, la 800 o la 825?

Incoloy 825 es significativamente mejor para entornos marinos. La presencia de molibdeno y una mayor cantidad de níquel le confieren una resistencia superior a las picaduras en agua salada y a las grietas por corrosión bajo tensión por cloruros. El Incoloy 800 puede sufrir picaduras en agua de mar estancada.

P3: ¿Es magnético el Incoloy 800?

Tanto el Incoloy 800 como el 825 poseen una estructura cúbica centrada en la cara (austenítica) estable, lo que significa que siguen siendo no magnéticos incluso después de un intenso trabajo en frío. Esto los hace adecuados para aplicaciones que requieren una baja permeabilidad magnética.