Al seleccionar materiales para entornos extremos, la distinción entre Inconel 600 y Incoloy 800 a menudo determina la longevidad y la seguridad del equipo. Aunque ambas son aleaciones de alto rendimiento a base de níquel, pertenecen a familias metalúrgicas diferentes con puntos fuertes distintos. Comprender las interacciones químicas específicas -especialmente en lo que se refiere al contenido de níquel- es vital para los ingenieros y los gestores de compras.

Esta guía analiza las diferencias críticas, criterios de selección, y aplicaciones específicas en tubos de horno.

Comparación entre Inconel 600 e Incoloy 800

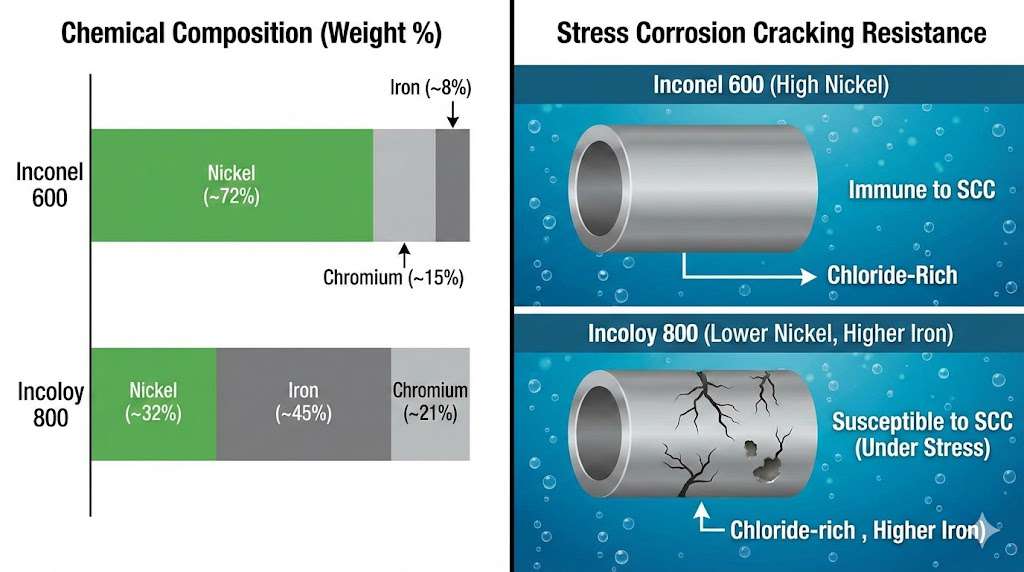

La diferencia fundamental radica en su composición y en el perfil de resistencia resultante.

-

Inconel 600 (UNS N06600) es un Níquel-Cromo-Hierro aleación. Su característica definitoria es un alto contenido en níquel (mínimo 72%).

-

Incoloy 800 (UNS N08800) es un Níquel-hierro-cromo aleación. Contiene bastante menos níquel (30-35%) y mucho más hierro (39.5% min).

1. Corrosión y agrietamiento por corrosión bajo tensión (SCC) El contenido de níquel 72% de Inconel 600 lo hace prácticamente inmune a Agrietamiento por corrosión bajo tensión por iones clorados. Esto lo convierte en la mejor opción para entornos que contengan cloruro de magnesio u otras sales. El Incoloy 800 ofrece una resistencia moderada a la SCC -mucho mejor que los aceros inoxidables de la serie 300-, pero puede agrietarse bajo tensiones cíclicas extremas en entornos con cloruros.

2. Oxidación frente a sulfidación Ambas aleaciones utilizan cromo para formar una capa protectora de óxido, proporcionando una excelente resistencia a la oxidación. Sin embargo, Incoloy 800 supera a Inconel 600 en entornos con azufre. Las aleaciones con alto contenido en níquel, como el Inconel 600, son sensibles a la “sulfidación” (ataque del azufre) a altas temperaturas, lo que provoca una rápida fragilización. La matriz pesada en hierro del Incoloy 800 mitiga este riesgo.

3. Eficiencia de costes El níquel es una materia prima cara. Debido a su menor composición de níquel, Incoloy 800 es significativamente más rentable que el Inconel 600. Para aplicaciones en las que no se requieren estrictamente las propiedades extremas del Inconel 600, Incoloy 800 es el estándar del sector en cuanto a eficiencia económica.

La siguiente imagen ilustra las diferencias clave en la composición y la resistencia al agrietamiento por corrosión bajo tensión.

Figura 1: Comparación de la composición química y su efecto sobre la resistencia al agrietamiento por corrosión bajo tensión (SCC) en ambientes clorados.

Inconel 600 vs Incoloy 800 cómo elegir

La selección entre estas dos aleaciones requiere una evaluación técnica del entorno operativo. Utilice este marco de decisión:

Elija Inconel 600 si:

-

El entorno es “Reductor”: Inconel 600 destaca en entornos reductores en los que la oxidación no es el principal modo de ataque.

-

La nitruración es una amenaza: En atmósferas a base de nitrógeno (e.g., galletas de amoníaco), Inconel 600 resiste mejor la fragilización por nitrógeno que las aleaciones con base de hierro.

-

La exposición al cloruro es extrema: Si el fluido de proceso contiene altos niveles de cloruros que agrietarían el Incoloy 800, el sobreprecio de Inconel 600 está justificado.

-

La temperatura supera los 1100°C (2000°F): Inconel 600 conserva una mejor integridad estructural en los límites superiores del tratamiento térmico.

Elija Incoloy 800 (u 800H/HT) si:

-

El azufre está presente: En entornos alimentados con gas ácido o fuel-oil, El Inconel 600 se deteriora rápidamente.

-

La resistencia a la fluencia es prioritaria: Para exposiciones prolongadas a altas temperaturas (superiores a 816°C), las versiones de carbono controlado-Incoloy 800H/HT-ofrecen una resistencia a la fluencia y a la rotura superior a la del Inconel 600 estándar.

-

El presupuesto es una limitación: Incoloy 800 ofrece la mejor relación coste-rendimiento para la resistencia general a la oxidación a alta temperatura.

Inconel 600 vs Incoloy 800 para tubos de horno

Los tubos para hornos representan el campo de batalla más común para estos dos materiales. La elección depende en gran medida del fluido de proceso interno y del método de calentamiento externo.

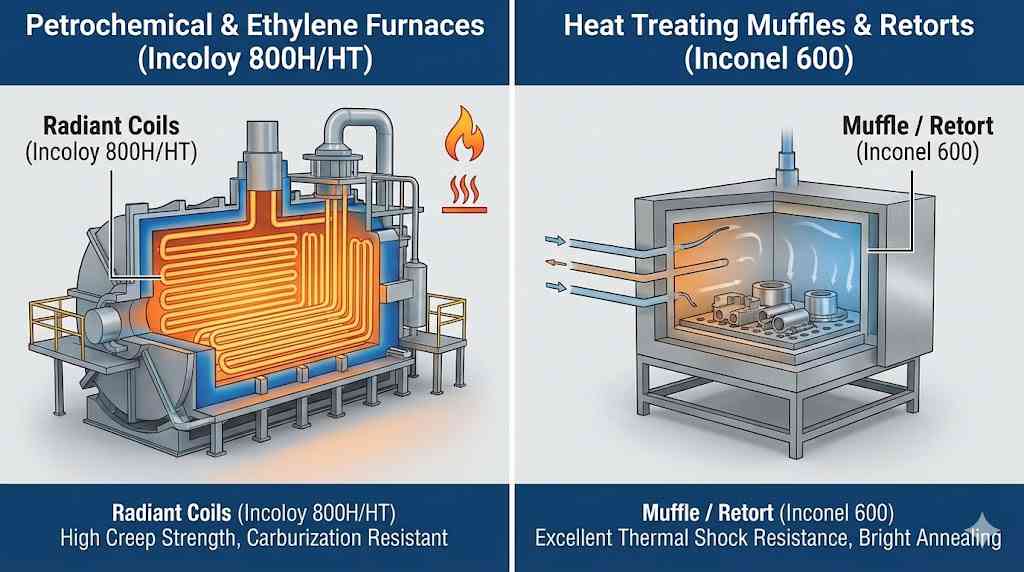

Hornos petroquímicos y de etileno (dominio 800H/HT) En la industria petroquímica, especialmente para el craqueo de etileno y el reformado de metano con vapor (SMR), Incoloy 800H/HT es el material estándar para las baterías de convección y radiantes. El equilibrio entre la resistencia a la fluencia y a la carburación de la aleación le permite soportar los ciclos térmicos de los procesos de descoquización sin el coste prohibitivo de las alternativas con alto contenido en níquel.

Muflas y retortas de tratamiento térmico (El dominio del Inconel 600) El Inconel 600 se utiliza con frecuencia para muflas de hornos, replica, y cestas en instalaciones de tratamiento térmico.

-

Hornos de cementación: Mientras que el 800 resiste la carburización, A menudo se prefiere el 600 para las fijaciones porque resiste el fenómeno del “polvo metálico” y la fatiga térmica en los procesos por lotes.

-

Recocido brillante: Para el recocido brillante de bandas de acero inoxidable en atmósferas de hidrógeno, Los tubos de Inconel 600 garantizan el mantenimiento de la pureza de la atmósfera sin degradación de la superficie.

El siguiente diagrama proporciona una guía visual de las aplicaciones habituales de los tubos de horno para cada aleación.

Figura 2: Aplicaciones típicas de tubos de horno, mostrando Incoloy 800H/HT en un horno petroquímico e Inconel 600 en una mufla de tratamiento térmico.

Preguntas y respuestas relacionadas

P1: ¿Se puede soldar Incoloy 800 a Inconel 600?

Sí. Las soldaduras disimilares son habituales. Metal de aportación con alto contenido en níquel, como Inconel 82 (ERNiCr-3) o Inconel 182, para garantizar que la unión soldada conserve la resistencia a la corrosión y la ductilidad correspondientes al metal base superior (Inconel 600).

P2: ¿Qué aleación soporta mejor el choque térmico?

Generalmente, Inconel 600 soporta ligeramente mejor los choques térmicos debido a su menor coeficiente de dilatación térmica en comparación con el Incoloy 800, rico en hierro. Esto reduce la tensión durante los ciclos rápidos de calentamiento y enfriamiento.

P3: ¿Son magnéticos el Inconel 600 y el Incoloy 800?

Inconel 600 es amagnético a temperatura ambiente. Incoloy 800 también es generalmente no magnético., sino porque contiene más hierro, puede desarrollar una ligera permeabilidad magnética tras el trabajo en frío o la soldadura, mientras que 600 se mantiene estable.