En el ámbito de la metalurgia extrema, Inconel 625 y Inconel 718 son los estándares industriales de las superaleaciones basadas en níquel. Aunque comparten una composición básica de níquel y cromo, sus distintos mecanismos de refuerzo microestructural dictan aplicaciones muy diferentes.

Para los ingenieros y metalúrgicos, la elección entre estas dos calidades rara vez es “mejor” o “peor”, sino que se trata de optimizar el proceso de producción. resistencia a la corrosión (625) frente a resistencia mecánica (718). Esta guía analiza las diferencias críticas en metalurgia, estabilidad térmica y maquinabilidad.

Comparación entre Inconel 625 y 718

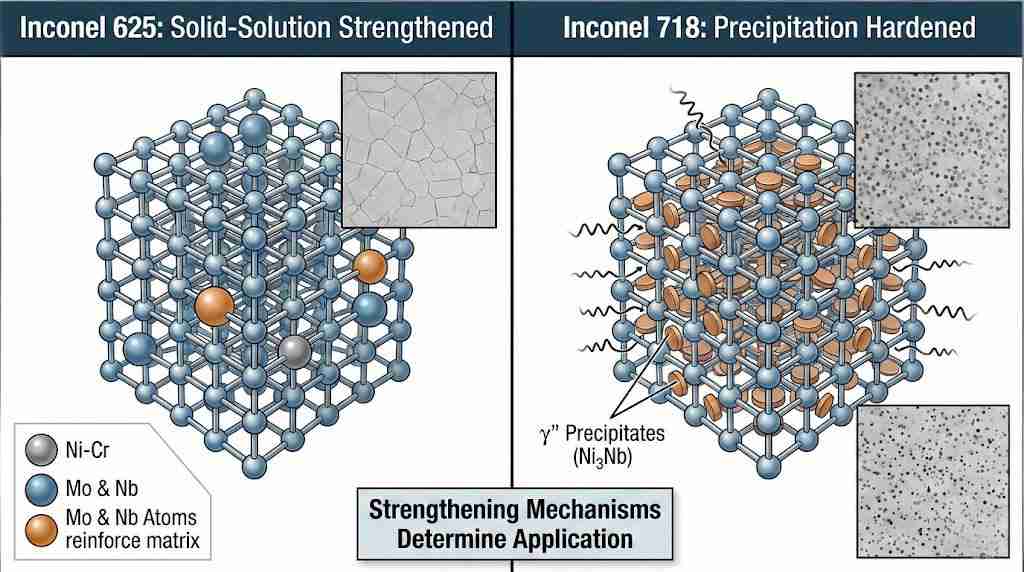

La diferencia fundamental radica en cómo consiguen estas aleaciones su resistencia.

-

Inconel 625 (UNS N06625) es principalmente un solución sólida reforzada aleación. Su resistencia se debe al efecto rigidizador del molibdeno (Mo) y el niobio (Nb) en la matriz de níquel-cromo. No requiere tratamientos térmicos de endurecimiento por envejecimiento para alcanzar sus propiedades, conservando una excelente ductilidad y soldabilidad.

-

Inconel 718 (UNS N07718) es un endurecido por precipitación (endurecido por envejecimiento). La adición de titanio (Ti) y aluminio (Al), junto con el niobio, permite la formación de Gamma Double Prime (γ′′) precipita (Ni3Nb) durante el tratamiento térmico. Esta microestructura proporciona un límite elástico excepcionalmente alto.

Diferencias en la composición química

| Elemento | Inconel 625 (Peso %) | Inconel 718 (Peso %) | Impacto en el rendimiento |

| Níquel (Ni) | ~58% (Min) | ~50 - 55% | El 625 tiene más Ni para una mejor resistencia a la corrosión. |

| Cromo (Cr) | 20 - 23% | 17 - 21% | Ambos ofrecen una excelente resistencia a la oxidación. |

| Molibdeno (Mo) | 8 - 10% | 2,8 - 3,3% | Diferencia clave: El alto contenido en Mo del 625 le confiere una resistencia superior a las picaduras. |

| Niobio (Nb) | 3.15 - 4.15% | 4,75 - 5,5% | Un mayor contenido de Nb en el 718 impulsa la respuesta de endurecimiento por precipitación. |

| Titanio/Aluminio | < 0,4% | Ti: 0,65-1,15% / Al: 0,2-0,8% | Esencial para el proceso de endurecimiento por envejecimiento del 718. |

Propiedades mecánicas (temperatura ambiente típica)

| Propiedad | Inconel 625 (Recocido) | Inconel 718 (Solución + Envejecido) |

| Límite elástico (0.2% Offset) | 414 - 650 MPa | 1034 - 1100 MPa |

| Resistencia a la tracción | 827 - 1000 MPa | 1240 - 1350 MPa |

| Dureza (Rockwell) | 145 - 220 HB | 331 - 444 HB (36-44 HRC) |

| Alargamiento | 30 - 60% (Alta ductilidad) | 12 - 21% |

Veredicto: Si su aplicación exige rigidez estructural bajo cargas extremas, el Inconel 718 proporciona casi el doble de límite elástico que el 625.

Inconel 625 vs 718 Rendimiento a alta temperatura

Definir “alta temperatura” es fundamental a la hora de elegir entre estas aleaciones, ya que sus curvas de rendimiento divergen significativamente más allá de 650°C (1200°F).

1. Ruptura por fluencia y estabilidad de la resistencia

Inconel 718 es la opción dominante para aplicaciones de alta tensión hasta 700°C (1300°F). Dentro de esta gama, el γ′′ bloquean eficazmente el movimiento de dislocación, impidiendo la fluencia. Sin embargo, por encima de 700 °C, estos precipitados se vuelven inestables y se engrosan, provocando una rápida caída de la resistencia mecánica.

2. Estabilidad térmica y a la oxidación

Inconel 625 presenta una estabilidad superior a temperaturas ultraelevadas (hasta 982°C / 1800°F). Como se basa en el refuerzo de la solución sólida en lugar de los precipitados, no sufre los mismos problemas de engrosamiento que el 718. El 625 es la opción más segura para los componentes sin carga o sometidos a poca tensión y expuestos a un calor extremo (como los conductos de escape o las chimeneas).

3. Rendimiento criogénico

Ambas aleaciones son excelentes para la criogenia, pero a menudo se prefiere el Inconel 718 para pernos y elementos de fijación criogénicos porque conserva su elevada resistencia a la tracción sin volverse quebradizo a temperaturas cercanas al cero absoluto.

Inconel 625 vs 718 Cómo elegir

Para racionalizar la decisión de compra, evalúe las tres restricciones siguientes:

Escenario A: Corrosión extrema (marina y química)

Elija Inconel 625. El alto contenido de molibdeno (9%) confiere al 625 un número equivalente de resistencia a la picadura (PREN) significativamente superior al del 718. Es prácticamente inmune al agrietamiento por corrosión bajo tensión por iones cloruro.

-

Aplicaciones típicas: Tuberías submarinas, intercambiadores de calor en el tratamiento de ácidos, sistemas de escape navales.

Escenario B: Cargas estáticas y cíclicas elevadas (aeroespacial y energía)

Elija Inconel 718. Cuando una pieza debe soportar altas revoluciones o presión sin deformarse, el límite elástico del 718 no es negociable.

-

Aplicaciones típicas: Álabes de turbinas de gas, rotores de turbocompresores, válvulas de alta presión, cámaras de empuje de motores de cohetes.

Escenario C: Fabricación y soldabilidad

Elija Inconel 625. El Inconel 718 es susceptible al “agrietamiento por envejecimiento por deformación” durante el tratamiento térmico posterior a la soldadura si no se manipula con precisión. Por el contrario, el Inconel 625 es una de las superaleaciones más soldables que existen; es resistente al agrietamiento intergranular y no requiere envejecimiento posterior a la soldadura para restaurar la resistencia a la corrosión.

Preguntas y respuestas relacionadas

1. ¿Qué aleación es más difícil de mecanizar, Inconel 625 o 718? El Inconel 718 es generalmente más difícil de mecanizar. Debido a su capacidad de endurecimiento por precipitación, se endurece rápidamente durante el corte, lo que provoca mayores fuerzas de corte y una menor vida útil de la herramienta en comparación con el Inconel 625 recocido.

2. ¿Puede utilizarse Inconel 625 como metal de aportación para soldar Inconel 718? Sí, el metal de aportación Inconel 625 (ERNiCrMo-3) se utiliza con frecuencia para soldar componentes de Inconel 718, especialmente cuando la soldadura requiere una alta ductilidad y resistencia a la corrosión para evitar el agrietamiento en la zona afectada por el calor (HAZ).

3. ¿Es magnético el Inconel 718? No, tanto el Inconel 625 como el 718 son no magnéticos. Sin embargo, el trabajo en frío intenso o los tratamientos térmicos específicos pueden inducir a veces una permeabilidad magnética muy ligera, pero para la mayoría de los fines de ingeniería, se consideran no magnéticos.