En los exigentes ámbitos de la ingeniería naval y el procesamiento químico, el fallo de los materiales no es una opción. Los ingenieros se enfrentan con frecuencia al dilema de elegir entre dos titanes del mundo no ferroso: Monel 400 (UNS N04400) y Cobre-Níquel 70/30 (C71500). Aunque ambos se basan en la sinergia del cobre y el níquel para combatir la corrosión, sus distintas composiciones crean perfiles de rendimiento muy diferentes.

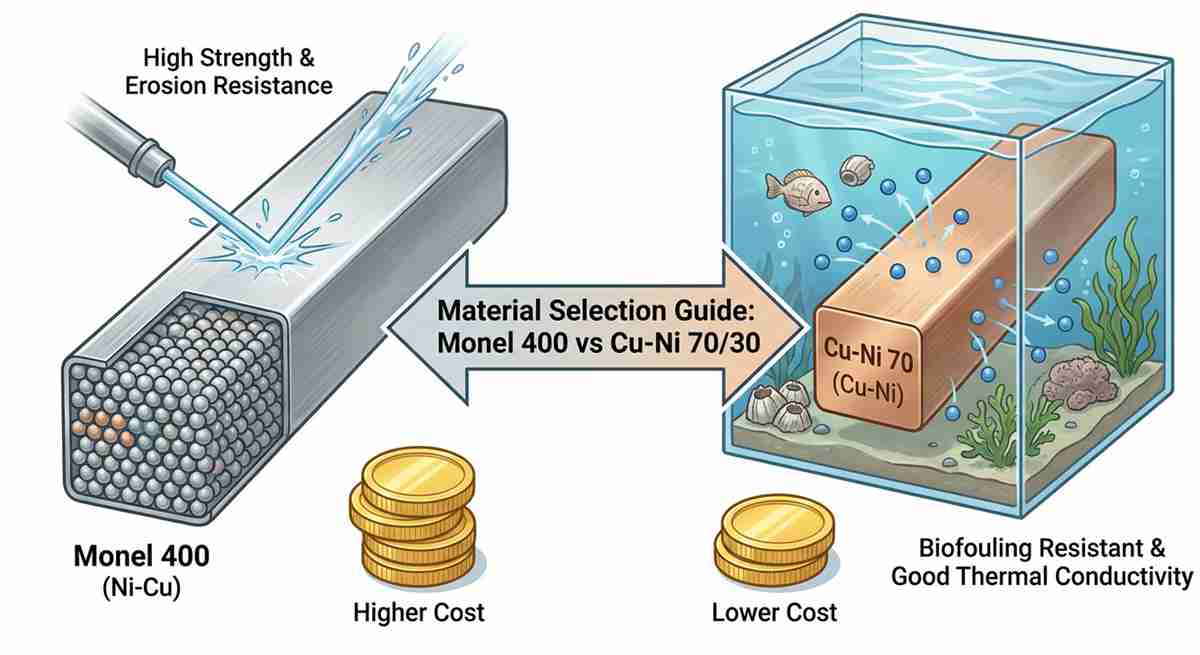

Esta guía proporciona un desglose técnico para resolver los Monel 400 vs Cobre-Níquel 70/30 que le ayudarán a optimizar los costes, la longevidad y la integridad mecánica.

Comparación entre Monel 400 y Cu-Ni 70/30

La diferencia fundamental radica en el metal “base”. Monel 400 es una aleación a base de níquel (aproximadamente 63-70% de níquel, 30% de cobre), mientras que Cobre-Níquel 70/30 es a base de cobre (70% Cobre, 30% Níquel). Esta inversión de proporciones dicta sus límites mecánicos.

Resistencia mecánica y durabilidad

El Monel 400 es el claro vencedor en resistencia pura. Como aleación binaria de solución sólida, presenta una resistencia a la tracción de 70-120 ksi (480-830 MPa), casi el doble que la de Cu-Ni 70/30, que suele rondar los 50-60 ksi. Si su aplicación incluye vástagos de válvulas de alta presión o ejes de bombas sometidos a torsión, el Monel 400 ofrece el límite elástico necesario que el Cu-Ni no puede ofrecer.

Propiedades térmicas

Sin embargo, la fuerza no lo es todo. Cu-Ni 70/30 conserva una excelente conductividad térmica (aprox. 29 W/m-K), lo que lo convierte en la mejor opción para aplicaciones de transferencia de calor como tubos de condensadores e intercambiadores de calor de carcasa y tubos. El Monel 400, aunque térmicamente estable, es menos conductor y suele reservarse para componentes estructurales más que para superficies de transferencia de calor.

| Característica | Monel 400 (UNS N04400) | Cobre-Níquel 70/30 (C71500) |

| Base metálica | Níquel (~67%) | Cobre (~70%) |

| Resistencia a la tracción | Alta (80.000 psi media) | Moderado (55.000 psi promedio) |

| Dureza | Alta (Rockwell B 60-80) | Moderado (Rockwell B 40-50) |

| Coste | Alta (aleación Premium) | Moderado (rentable) |

Monel 400 vs Cu-Ni 70/30 cómo elegir

Elegir entre estas dos aleaciones a menudo se reduce a equilibrar limitaciones presupuestarias contra intensidad ambiental.

1. El análisis coste-beneficio

El Monel 400 es bastante más caro que el Cu-Ni 70/30 debido al elevado precio de mercado del níquel. Para redes de tuberías a gran escala que abarcan kilómetros, Cu-Ni 70/30 es la opción económica estándar. Ofrece una vida útil “suficientemente buena” para las tuberías de agua de mar en general sin el coste desorbitado del Monel. Utilice Monel 400 de forma selectiva para puntos de fallo críticos -válvulas, instrumentación y tornillería- en los que la sustitución es difícil.

2.Fabricación

Si su proyecto requiere grandes trabajos de soldadura y conformado, Cu-Ni 70/30 suele ser más tolerante y fácil de fabricar. El Monel 400 permite la soldadura, pero requiere una limpieza estricta para evitar la fragilización y metales de aportación específicos (como el Monel 60) para igualar su resistencia.

Matriz de decisión:

- Elija Monel 400 si: Necesita alta resistencia, resistencia a la erosión a alta velocidad o exposición a productos químicos agresivos como el ácido fluorhídrico.

- Elija Cu-Ni 70/30 si: Está diseñando intercambiadores de calor, necesita resistencia natural a las bioincrustaciones o requiere una solución rentable para líneas estáticas de agua de mar.

Monel 400 frente a Cu-Ni para la corrosión en agua de mar

Este es el campo de batalla crítico. Aunque ambos son de “calidad marina”, interactúan con el agua de mar de forma diferente.

Velocidad y erosión

Monel 400 es el rey de los entornos de alta velocidad. Prospera en agua de mar que fluye rápidamente (hasta 45 m/s en algunos casos) sin sufrir erosión-corrosión. Por eso es ideal para rodetes de bomba, hélices y hélices de proa.

A la inversa, Cu-Ni 70/30 tiene un límite de turbulencia. Aunque maneja mejor el flujo que el grado 90/10, más barato, puede sufrir ataques de impacto si la velocidad del agua supera los 3-4 m/s.

Resistencia a las bioincrustaciones

Toma, Cobre-Níquel 70/30 presenta una ventaja única. El alto contenido de cobre libera iones de cobre libres en la capa límite del agua, lo que inhibe de forma natural el crecimiento de percebes y algas (bioincrustaciones).

Monel 400, al ser de níquel dominante, no posee esta propiedad antiincrustante. Los organismos marinos crecen en las superficies de Monel. Aunque el Monel que hay debajo no se corroe, la acumulación puede causar bloqueos de flujo o problemas de corrosión en grietas si no se limpia.

Aguas estancadas

En aguas estancadas o de movimiento lento, el Monel 400 puede ser susceptible a corrosión por picadura, especialmente si la bioincrustación crea grietas. Cu-Ni 70/30 suele ser más resistente a las picaduras en aguas tranquilas, por lo que es más seguro para sistemas con caudal intermitente.

Preguntas más frecuentes (FAQ)

1. ¿Puede el Monel 400 sustituir al Cu-Ni 70/30 en los intercambiadores de calor?

Mientras que Monel 400 puede sustituir físicamente al Cu-Ni, a menudo no se recomienda. El monel tiene una menor conductividad térmica, lo que reduce la eficiencia de la transferencia de calor, y su coste significativamente más alto hace que no sea rentable para la tubería a menos que la presión extrema o contaminantes químicos (como el ácido HF) están presentes.

2.¿Qué aleación es mejor para los ejes de hélice?

El Monel 400 (o su versión endurecida por envejecimiento, el Monel K-500) es muy superior para los ejes. Las elevadas cargas de par de un eje de hélice requieren la alta resistencia a la tracción del Monel. El Cu-Ni 70/30 es demasiado blando para aplicaciones estructurales sometidas a grandes esfuerzos, como los ejes.

3. ¿Se oxida el Monel 400 en agua salada?

El Monel 400 es prácticamente inmune a la “oxidación” general (formación de óxido de hierro) y al agrietamiento por corrosión bajo tensión por cloruros en agua de mar. Sin embargo, puede deslustrarse o volverse verde (pátina) con el tiempo. En agua estancada, puede sufrir picaduras localizadas, por lo que es mejor utilizarlo en sistemas fluidos.