Al seleccionar aleaciones de níquel de altas prestaciones para entornos severos, los ingenieros suelen reducir su elección a dos “hermanos” de la familia del Monel: Monel 400 (UNS N04400) y Monel K-500 (UNS N05500). Aunque comparten un linaje químico, sus comportamientos mecánicos y aplicaciones específicas difieren en gran medida debido a un único proceso metalúrgico: el endurecimiento por precipitación.

Comprender las distintas propiedades de estas dos aleaciones es fundamental para garantizar la longevidad de los componentes y evitar costosos fallos del material.

Comparación entre Monel 400 y K500

La diferencia fundamental entre el Monel 400 y el Monel K-500 radica en sus mecanismos de refuerzo y su permeabilidad magnética.

1. Composición química y refuerzo El Monel 400 es una aleación binaria de solución sólida compuesta por aproximadamente 63% de níquel y 30-34% de cobre. Su resistencia se deriva únicamente del efecto endurecedor de los átomos de cobre dentro de la red de níquel. Se mantiene dúctil y resistente en una amplia gama de temperaturas.

El Monel K-500 mantiene la misma relación básica Ni-Cu pero añade cantidades precisas de Aluminio (2,3-3,15%) y Titanio (0,35-0,85%). Estas adiciones permiten que la aleación se endurezca por precipitación (endurecimiento por envejecimiento). Cuando se trata térmicamente, las partículas submicroscópicas de gamma-prima precipitan por toda la matriz, bloqueando eficazmente la estructura del grano. ¿Cuál es el resultado? El Monel K-500 tiene un límite elástico de aproximadamente 3 veces superior y una resistencia a la tracción 2 veces superior que el Monel 400.

2. Permeabilidad magnética Para las aplicaciones en las que intervienen sensores electrónicos sensibles o brújulas, esta distinción es vital:

-

Monel 400: Normalmente presenta algunas propiedades magnéticas a temperatura ambiente (su temperatura de Curie es cercana a la ambiente).

-

Monel K-500: Es prácticamente no magnético, incluso a temperaturas tan bajas como -100°C (-150°F).

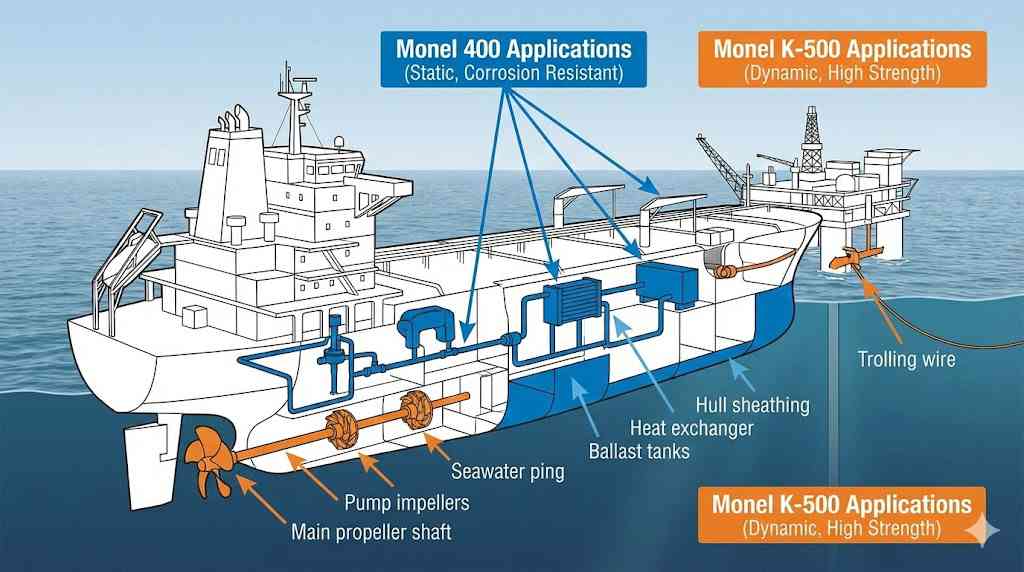

La siguiente imagen ofrece una comparación visual de estas diferencias clave.

Monel 400 vs K500 cómo elegir

Para elegir entre estas dos calidades hay que sopesar las exigencias mecánicas y la complejidad de fabricación.

-

Seleccione Monel 400 si:

-

La formabilidad es una prioridad: Es necesario conformar en frío, embutir o doblar el material para darle formas complejas (por ejemplo, tubos para intercambiadores de calor).

-

Simplicidad de soldadura: Necesita un material que se suelde fácilmente sin necesidad de un riguroso tratamiento térmico posterior a la soldadura (PWHT) para restaurar la ductilidad.

-

Medios químicos: La aplicación implica unidades de alquilación de ácido fluorhídrico (HF), donde Monel 400 es la norma industrial.

-

-

Seleccione Monel K-500 si:

-

Se necesita una alta resistencia a la fatiga: El componente estará sometido a cargas cíclicas o vibraciones elevadas (por ejemplo, ejes de bombas centrífugas).

-

Resistencia al desgaste: La pieza requiere una dureza elevada (Rockwell C) para resistir el gripado o la erosión.

-

Propiedades no magnéticas: Está diseñando instrumentos de perforación de pozos de petróleo y gas o equipos de barrido de minas en los que las interferencias magnéticas son inaceptables.

-

Monel 400 vs K500 para servicio marino

Ambas aleaciones son legendarias en la ingeniería naval por su casi total inmunidad al agrietamiento por corrosión bajo tensión por iones cloruro y su resistencia al agua de mar que fluye rápidamente. Sin embargo, desempeñan funciones distintas en un buque o una plataforma marítima.

Monel 400 es el caballo de batalla de los componentes “estáticos” o de manipulación de fluidos. Se utiliza mucho en sistemas de tuberías de agua de mar, depósitos de combustible y agua, y revestimientos subacuáticos. Su capacidad para resistir la bioincrustación y las picaduras lo hace ideal para componentes en contacto constante con agua de mar estancada.

Monel K-500 es el especialista de los componentes “dinámicos” sometidos a grandes esfuerzos. Debido a su inmensa resistencia a la fatiga, es el material elegido para ejes de hélice, impulsores, y cable para curricán. En entornos marinos, los ejes de acero estándar se corroerían, y el acero inoxidable estándar podría sucumbir a las picaduras o a la fatiga. El K-500 sobrevive al doble ataque de una carga de par elevada y del agua salada corrosiva. Hay que tener en cuenta, sin embargo, que el K-500 puede ser susceptible a la corrosión bajo tensión si se utiliza en agua de mar de movimiento lento o estancada mientras está sometido a una gran tensión; por lo tanto, se utiliza mejor en aplicaciones de corrientes de alta velocidad como los ejes giratorios.

El siguiente diagrama ilustra las aplicaciones típicas de cada aleación en un entorno marino.

Preguntas y respuestas relacionadas

P1: ¿Puedo soldar Monel K-500 con los mismos procedimientos que Monel 400?

No. Mientras que el Monel 400 es fácilmente soldable, el Monel K-500 requiere una manipulación cuidadosa. La soldadura del K-500 requiere generalmente la condición de recocido, y el ensamblaje acabado debe ser liberado de tensiones y endurecido por envejecimiento específicamente para restaurar su alta resistencia y ductilidad. Si no se trata térmicamente, puede producirse agrietamiento en la zona afectada por el calor (ZAC).

P2: ¿Qué aleación es más cara?

El Monel K-500 suele ser más caro. Esto se debe a los elementos de aleación añadidos (titanio y aluminio) y a los ciclos de procesamiento más largos y que consumen más energía (recocido por disolución y envejecimiento) necesarios para producirlo.

P3: ¿Es adecuado el Monel 400 para aplicaciones no magnéticas?

En general, no. El Monel 400 tiene un punto Curie que fluctúa en torno a la temperatura ambiente. Esto significa que puede volverse magnético en un día frío o si la composición varía ligeramente. Para requisitos no magnéticos estrictos (como carcasas de giroscopios), Monel K-500 es la especificación más segura y fiable.