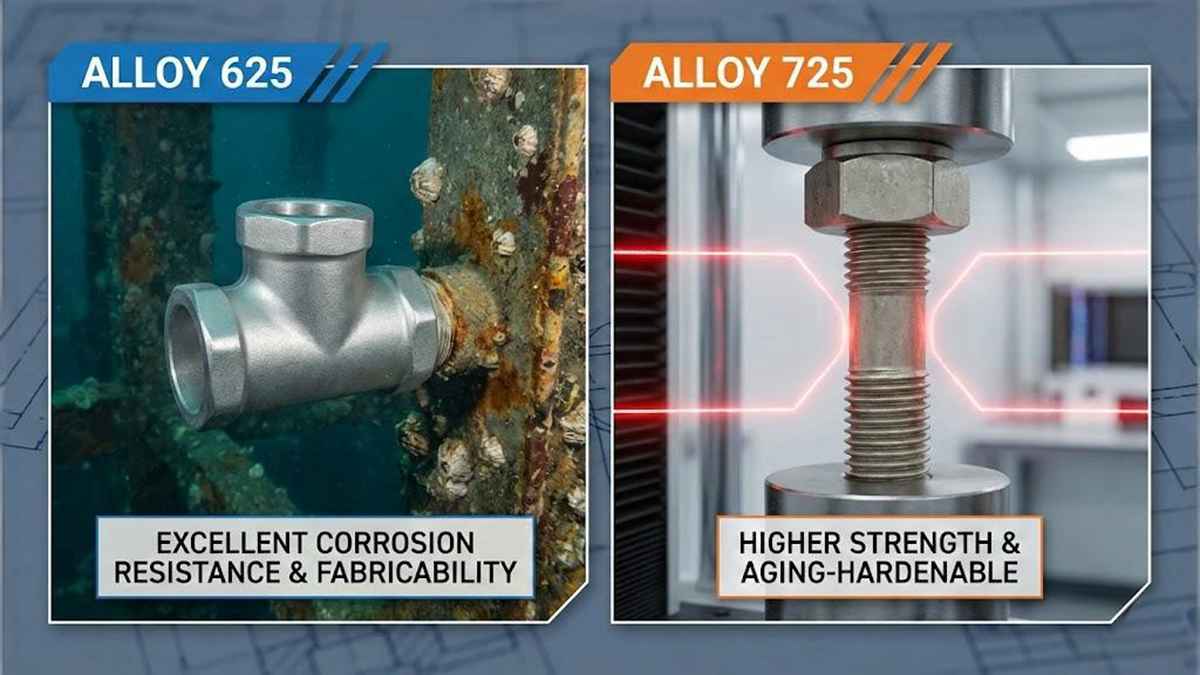

Aunque comparten un código genético casi idéntico en lo que respecta a la resistencia a la corrosión, la diferencia radica por completo en cómo gestionan la tensión mecánica.

Composición química

Para entender la diferencia, primero debemos fijarnos en la química. La aleación 625 es una aleación de níquel, cromo y molibdeno que contiene niobio. Esta combinación ofrece una excelente resistencia a la corrosión por picaduras y fisuras.

Aleación 725 (UNS N07725) es esencialmente aleación 625 con una modificación específica. Los metalúrgicos tomaron la base resistente a la corrosión probada del 625 y le añadieron pequeñas cantidades precisas de Titanio (Ti) y aluminio (Al).

-

Aleación 625: Reforzado principalmente por el efecto rigidizador del molibdeno y el niobio en la matriz de níquel-cromo (refuerzo por solución sólida).

-

Aleación 725: Reforzado por la precipitación de fases microscópicas de gamma-prima y gamma-doble-prima durante el tratamiento térmico (endurecimiento por precipitación).

La diferencia del núcleo: El límite elástico

Si la resistencia a la corrosión es el escudo, el límite elástico es el músculo. Aquí es donde el diferencia entre aleación 625 y 725 se hace innegable.

La aleación 625 es resistente, pero en estado recocido su límite elástico suele rondar los 60-70 ksi (414-483 MPa). Para hacerla más resistente, hay que “trabajarla en frío” (comprimirla o estirarla físicamente), lo que limita las formas y tamaños que se pueden fabricar.

La aleación 725 cambia las reglas del juego. Gracias al titanio y el aluminio añadidos, puede someterse a tratamiento térmico (envejecimiento) para alcanzar una resistencia ultraelevada sin necesidad de trabajo en frío. La aleación 725 alcanza habitualmente límites elásticos superiores a 120 ksi (827 MPa), casi el doble que la aleación 625 recocida.

Esto hace que la aleación 725 sea la mejor opción para secciones grandes y complejas que requieren una alta resistencia pero que son demasiado gruesas para ser trabajadas en frío de forma eficaz.

Resistencia a la corrosión

A menudo, los ingenieros temen que aumentar la resistencia signifique sacrificar la resistencia a la corrosión. Afortunadamente, con estas dos aleaciones no es así.

Porque la química de base (alto contenido en níquel y molibdeno) se mantiene constante, La aleación 725 conserva esencialmente la misma resistencia a la corrosión que la aleación 625. Ambas aleaciones ofrecen una resistencia excepcional a:

-

Agua de mar y medios marinos.

-

Corrosión por picaduras y grietas.

-

Agrietamiento por tensión de sulfuro (SSC).

Esta combinación única sitúa a la aleación 725 en una categoría distinta: ofrece la resistencia a la corrosión de la 625 con la fuerza de la aleación 718.

Escenarios de aplicación: ¿Cuándo utilizar Which?

La elección suele reducirse a la carga mecánica de la aplicación.

Elija la aleación 625 cuando:

-

Necesita una excelente fabricabilidad y soldabilidad.

-

La aplicación implica el revestimiento (superposición) o componentes de chapa metálica como conductos de escape.

-

El límite elástico extremo no es el requisito principal.

Elija la aleación 725 cuando:

-

Está diseñando fijaciones, colgadores o boquillas de aterrizaje para servicio de gases sulfurosos (NACE MR0175).

-

Es necesario que el material soporte grandes esfuerzos de tracción en entornos marinos.

-

El componente es una barra de gran sección o una forja en la que es imposible trabajar en frío.

Preguntas más frecuentes (FAQ)

P1: ¿Se puede soldar la aleación 725 con la misma facilidad que la aleación 625?

Aunque ambas pueden soldarse, se considera que la aleación 625 tiene una soldabilidad superior y a menudo se utiliza como metal de aportación. La aleación 725 puede soldarse, pero como es una aleación endurecible por envejecimiento, suele requerir un tratamiento térmico posterior a la soldadura para restaurar sus propiedades de alta resistencia en la zona afectada por el calor.

P2: ¿Es magnética la aleación 725?

Al igual que la Aleación 625, la Aleación 725 es una superaleación a base de níquel y es no magnética en todas las condiciones. Esto hace que ambas aleaciones sean adecuadas para aplicaciones en las que debe minimizarse la permeabilidad magnética, como en carcasas electrónicas sensibles o componentes submarinos.

P3: ¿Por qué la aleación 725 es más cara que la 625?

La diferencia de coste se debe a la complejidad del proceso. Aunque los costes de la materia prima son comparables, la aleación 725 requiere una fusión al vacío precisa y ciclos de tratamiento térmico prolongados (recocido por disolución más envejecimiento en dos fases) para conseguir sus propiedades mecánicas. Además, la aleación 625 se produce en volúmenes mucho mayores, lo que ofrece economías de escala.