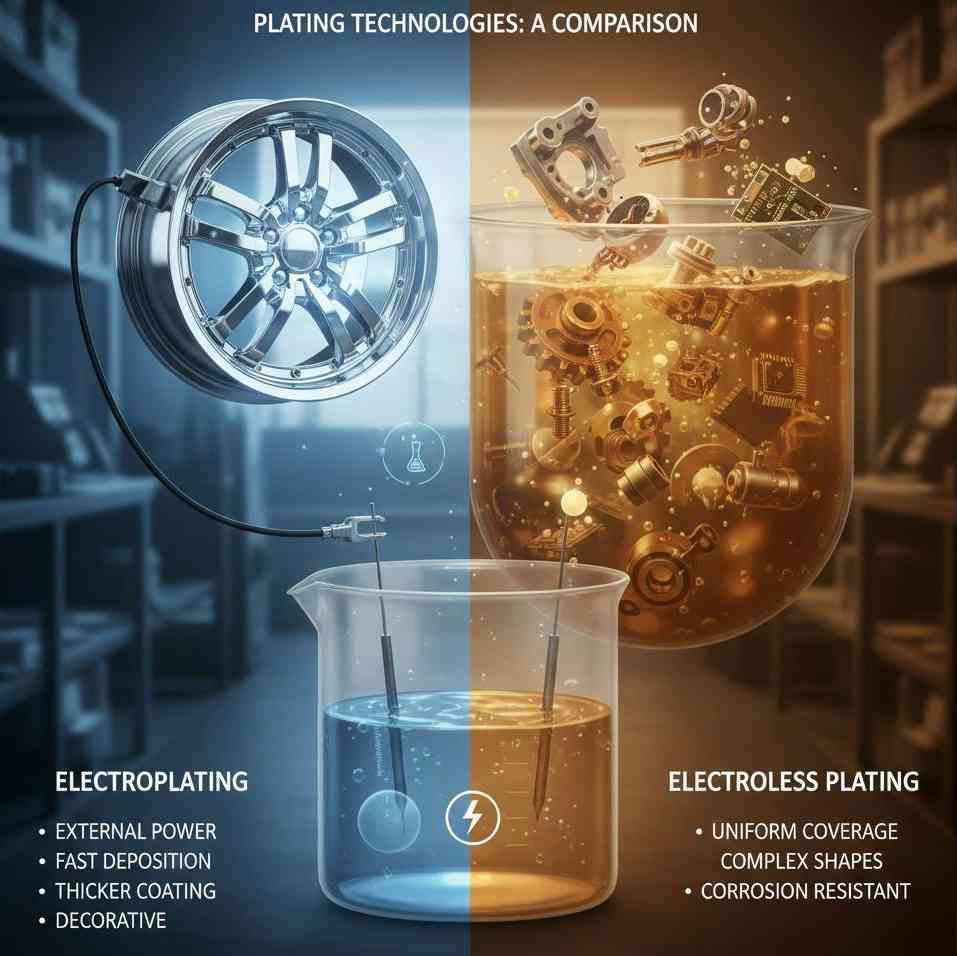

L'électrodéposition (électrodéposition de nickel) est réalisée par réduction autocatalytique, ce qui est différent de l'électrodéposition. L'électrodéposition est réalisée par un courant externe dû à la différence de potentiel entre le substrat et le milieu. Essentiellement, il y a pas de différence significative dans le principe de base de la formation des films.

Le placage chimique est principalement utilisé pour la protection contre la corrosion et le placage décoratif. Il est largement appliqué les automobiles, les bicyclettes, les horloges, les équipements médicaux, les compteurs, les instruments et le matériel informatique. Par action chimique, un film uniforme de nickel et/ou d'autres métaux est déposé sur la surface d'un métal noir ou d'un métal non ferreux. Le film peut être utilisé pour le placage décoratif, mais il est principalement utilisé pour nickel strike, prévention de la rouille, augmentation de la résistance à l'usure, de la brillance et de l'esthétique. Il est largement utilisé dans l'électronique, les instruments, les appareils médicaux, les équipements de fitness, les articles ménagers et les industries manufacturières. La couche de galvanoplastie est d'épaisseur uniforme, et tant que la solution de galvanoplastie peut pénétrer, la dissolution sera complète et uniforme, de sorte qu'elle peut atteindre la forme idéale. La galvanoplastie ne peut pas couvrir entièrement les pièces complexes, mais la galvanoplastie peut être appliquée aux éléments suivants pièces de toutes formes. Le dépôt électrolytique à haute teneur en phosphore est amorphe, et la surface de la couche de placage ne présente pas de limites cristallines, alors que la galvanoplastie est typiquement un procédé à base d'eau. cristallin. Comme la galvanoplastie nécessite un courant externe, la vitesse de dépôt du nickel par galvanoplastie est beaucoup plus rapide que celle du nickel chimique, mais la couche de galvanoplastie de même épaisseur devra être préparée plus tôt que la couche de galvanoplastie. La force d'adhérence de la couche de nickel chimique est généralement de supérieure à celle de la couche de galvanoplastie. Le dépôt chimique utilise principalement additifs de qualité alimentaire, L'utilisation de simples sels de nickel ou d'hypophosphite et d'autres substances signifie que le dépôt chimique est plus respectueux de l'environnement que la galvanoplastie. La galvanoplastie n'a actuellement qu'une seule couleur, qui est la couleur d'un alliage de nickel pur sur le marché, alors que la galvanoplastie peut avoir des couleurs différentes. de nombreuses couleurs.

Tableau de comparaison des performances du nickelage chimique et de l'électrodéposition

| Propriété du revêtement | Nickel électrodéposé | Nickel chimique sans électrolyse |

|---|---|---|

| Composition | Contient Ni ≥ 99% | Moyenne 92% Ni + 8% P |

| Structure | Cristallin | Amorphe |

| Densité | Moyenne | — |

| Uniformité du revêtement | Variable | ±10% |

| Point de fusion (°C) | 1455 | ~890 |

| Dureté après placage (VHN) | 150-400 | 500-600 |

| Dureté après traitement thermique (VHN) | Inchangé | 900-1000 |

| Résistance à l'usure | Bon | Excellent |

| Résistance à la corrosion | Bon (le revêtement présente des pores) | Excellent (revêtement presque exempt de pores) |

| Perméabilité magnétique relative | 36 | 4 |

| Résistivité électrique (Ω-cm) | 7 | 60-100 |

| Conductivité thermique (W-m-¹K-¹) | — | ~ |

| Coefficient de dilatation linéaire (K-¹) | — | — |

| Module d'élasticité (MPa) | 207 | 69 |

| Élongation | — | 2% |

| Contrainte interne (MPa) | ±69 | ±69 |

| Comportement au frottement (par rapport à l'acier, à l'état sec) | Porter | — |

Questions et réponses connexes

Q1 : Quel revêtement permet d'obtenir une couverture plus uniforme sur les pièces complexes - la galvanoplastie ou le nickel chimique ?

A1 : Le nickel chimique (sans électrolyse) offre une couverture beaucoup plus uniforme et conforme et permet de plaquer des formes complexes de manière homogène, car il ne dépend pas d'un champ électrique externe.

Q2 : Lequel est le plus dur - le nickel électrodéposé ou le nickel chimique ?

A2 : La dureté du nickel chimique est généralement plus élevée (500-600 VHN) que celle de nombreuses couches galvaniques (150-400 VHN). Après traitement thermique, la dureté du nickel chimique peut encore augmenter (900-1000 VHN).

Q3 : Quel revêtement est le plus résistant à la corrosion ?

A3 : Le nickel chimique offre généralement une meilleure résistance à la corrosion, car les dépôts chimiques à haute teneur en phosphore sont pratiquement exempts de pores, alors que les revêtements galvaniques contiennent souvent des pores qui réduisent la résistance à la corrosion.

Q4 : Existe-t-il des compromis entre la conductivité électrique et la résistance à la corrosion ?

A4 : Oui. Le nickel électrodéposé (à haute teneur en Ni) a une résistivité électrique beaucoup plus faible (~7 Ω-cm dans le tableau) que le nickel chimique (60-100 Ω-cm), mais le nickel chimique offre généralement une meilleure résistance à la corrosion et une meilleure performance à l'usure en raison de sa composition et de sa microstructure.