Dans le domaine de la métallurgie extrême, Inconel 625 et Inconel 718 sont les normes industrielles pour les superalliages à base de nickel. Bien qu'ils partagent une composition de base de nickel et de chrome, leurs mécanismes de renforcement microstructurels distincts dictent des applications très différentes.

Pour les ingénieurs et les métallurgistes, le choix entre ces deux qualités est rarement une question de “meilleur” ou de “pire” - il s'agit d'optimiser la qualité de l'acier. résistance à la corrosion (625) contre résistance mécanique (718). Ce guide analyse les distinctions essentielles en matière de métallurgie, de stabilité thermique et d'usinabilité.

Comparaison entre l'Inconel 625 et l'Inconel 718

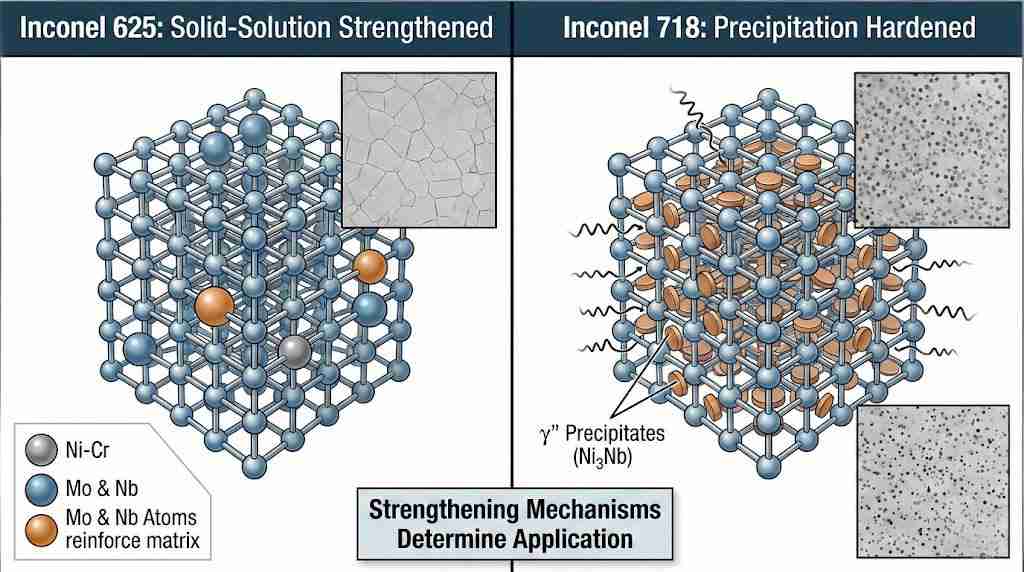

La différence fondamentale réside dans la manière dont ces alliages atteignent leur résistance.

-

Inconel 625 (UNS N06625) est avant tout un solide-solution renforcée Il s'agit d'un alliage de nickel-chrome. Il tire sa résistance de l'effet raidisseur du molybdène (Mo) et du niobium (Nb) dans la matrice nickel-chrome. Il ne nécessite pas de traitement thermique de durcissement par vieillissement pour atteindre ses propriétés, conservant une excellente ductilité et soudabilité.

-

Inconel 718 (UNS N07718) est un durci par précipitation (durci par le temps). L'ajout de titane (Ti) et d'aluminium (Al), ainsi que de niobium, permet la formation de l'alliage Gamma Double Prime (γ′′) précipite (Ni3Nb) pendant le traitement thermique. Cette microstructure offre une limite d'élasticité exceptionnellement élevée.

Différences de composition chimique

| Élément | Inconel 625 (Poids %) | Inconel 718 (poids %) | Impact sur les performances |

| Nickel (Ni) | ~58% (Min) | ~50 - 55% | Le 625 a une teneur en nickel plus élevée pour une meilleure résistance à la corrosion. |

| Chrome (Cr) | 20 - 23% | 17 - 21% | Les deux offrent une excellente résistance à l'oxydation. |

| Molybdène (Mo) | 8 - 10% | 2,8 - 3,3% | Principale différence : La teneur élevée en Mo du 625 lui confère une résistance supérieure à la corrosion par piqûre. |

| Niobium (Nb) | 3.15 - 4.15% | 4.75 - 5.5% | Un taux plus élevé de Nb dans le 718 entraîne une réaction de durcissement par précipitation. |

| Titane/Aluminium | < 0,4% | Ti : 0,65-1,15% / Al : 0,2-0,8% | Essentiel pour le processus de durcissement par vieillissement du 718. |

Propriétés mécaniques (température ambiante typique)

| Propriété | Inconel 625 (recuit) | Inconel 718 (mis en solution + vieilli) |

| Limite d'élasticité (décalage de 0,2%) | 414 - 650 MPa | 1034 - 1100 MPa |

| Résistance à la traction | 827 - 1000 MPa | 1240 - 1350 MPa |

| Dureté (Rockwell) | 145 - 220 HB | 331 - 444 HB (36-44 HRC) |

| Élongation | 30 - 60% (haute ductilité) | 12 - 21% |

Verdict : Si votre application exige une rigidité structurelle sous une charge extrême, l'Inconel 718 offre une limite d'élasticité près de deux fois supérieure à celle du 625.

Performance à haute température de l'Inconel 625 par rapport à l'Inconel 718

La définition de la “haute température” est essentielle pour choisir entre ces alliages, car leurs courbes de performance divergent considérablement par rapport à celles des alliages utilisés jusqu'à présent. 650°C (1200°F).

1. Rupture par fluage et stabilité de la résistance

L'Inconel 718 est le choix dominant pour les applications soumises à des contraintes élevées, jusqu'à 700°C (1300°F). A l'intérieur de cette fourchette, le γ′′ bloquent efficacement le mouvement des dislocations, empêchant ainsi le fluage. Toutefois, au-delà de 700°C, ces précipités deviennent instables et deviennent plus grossiers, ce qui entraîne une chute rapide de la résistance mécanique.

2. Stabilité à l'oxydation et à la chaleur

L'Inconel 625 présente une stabilité supérieure à des températures très élevées (jusqu'à 982°C / 1800°F). Comme il s'appuie sur le renforcement de la solution solide plutôt que sur les précipités, il ne souffre pas des mêmes problèmes d'usure que le 718. Pour les composants non chargés ou à faible contrainte exposés à une chaleur extrême (comme les conduits d'échappement ou les torchères), le 625 est l'option la plus sûre.

3. Performances cryogéniques

Les deux alliages sont excellents pour la cryogénie, mais l'Inconel 718 est souvent préféré pour les boulons et fixations cryogéniques car il conserve sa haute résistance à la traction sans devenir cassant à des températures proches du zéro absolu.

Inconel 625 vs 718 Comment choisir

Pour rationaliser la décision d'achat, évaluez les trois contraintes suivantes :

Scénario A : Corrosion extrême (marine et chimique)

Choisissez l'Inconel 625. La teneur élevée en molybdène (9%) confère à l'acier 625 un indice équivalent de résistance à la piqûre (PREN) nettement supérieur à celui de l'acier 718. Il est pratiquement immunisé contre les fissures de corrosion sous contrainte dues aux ions chlorure.

-

Applications typiques : Tuyauterie sous-marine, échangeurs de chaleur dans le traitement des acides, systèmes d'échappement navals.

Scénario B : Charges statiques/cycliques élevées (aérospatiale et énergie)

Choisissez l'Inconel 718. Lorsqu'une pièce doit résister à des régimes élevés ou à la pression sans se déformer, la limite d'élasticité du 718 n'est pas négociable.

-

Applications typiques : Aubes de turbines à gaz, rotors de turbocompresseurs, soupapes à haute pression, chambres de poussée de moteurs de fusées.

Scénario C : Fabrication et soudabilité

Choisissez l'Inconel 625. L'Inconel 718 est susceptible de se fissurer lors du traitement thermique post-soudure s'il n'est pas manipulé avec précision. En revanche, l'Inconel 625 est l'un des superalliages les plus faciles à souder ; il est résistant à la fissuration intergranulaire et ne nécessite aucun vieillissement post-soudure pour restaurer la résistance à la corrosion.

Questions et réponses connexes

1. Quel est l'alliage le plus difficile à usiner, l'Inconel 625 ou 718 ? L'Inconel 718 est généralement plus difficile à usiner. En raison de sa capacité de durcissement par précipitation, il se durcit rapidement pendant la coupe, ce qui entraîne des efforts de coupe plus importants et une durée de vie plus courte de l'outil par rapport à l'Inconel 625 recuit.

2. L'Inconel 625 peut-il être utilisé comme métal d'apport pour le soudage de l'Inconel 718 ? Oui. Le métal d'apport Inconel 625 (ERNiCrMo-3) est fréquemment utilisé pour souder des composants en Inconel 718, en particulier lorsque la soudure nécessite une ductilité et une résistance à la corrosion élevées afin d'éviter la fissuration dans la zone affectée thermiquement (HAZ).

3. L'Inconel 718 est-il magnétique ? Non, l'Inconel 625 et l'Inconel 718 sont tous deux amagnétiques. Cependant, un travail à froid intensif ou des traitements thermiques spécifiques peuvent parfois induire une très légère perméabilité magnétique, mais pour la plupart des applications techniques, ils sont considérés comme non magnétiques.