Lorsqu'il s'agit de choisir des matériaux pour des environnements extrêmes, la décision se réduit souvent à deux titans du monde des alliages de nickel : Inconel 625 et Hastelloy C276. Ces deux superalliages sont largement respectés et réputés pour leur capacité à résister à des environnements qui détruiraient les aciers inoxydables standard en quelques heures. Cependant, pour les responsables des achats et les ingénieurs, les considérer comme interchangeables est une erreur coûteuse.

Bien qu'ils partagent une base Nickel-Chrome-Molybdène, leurs microstructures distinctes déterminent les domaines dans lesquels ils prospèrent et ceux dans lesquels ils échouent.

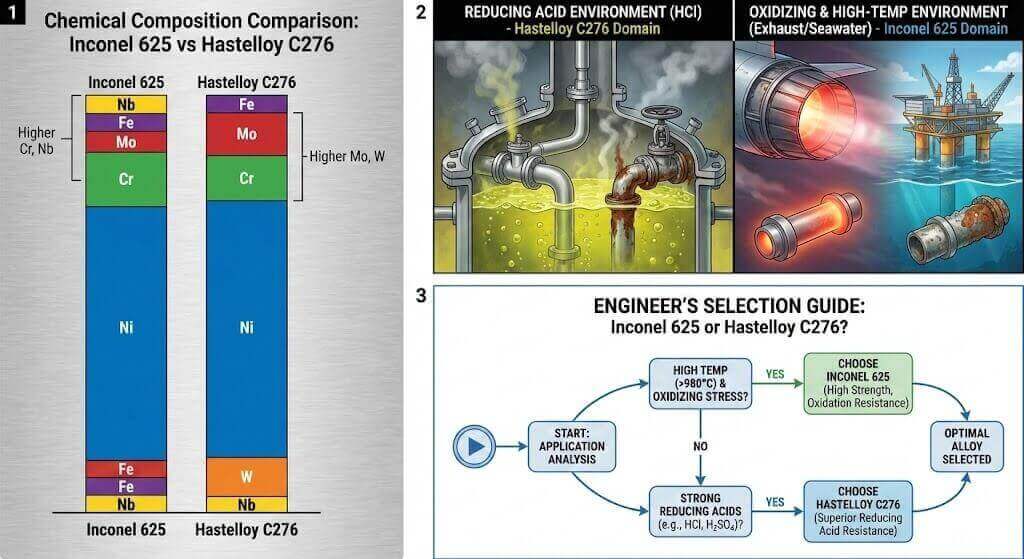

Comparaison entre l'Inconel 625 et l'Hastelloy C276

Pour comprendre la différence, il faut examiner la métallurgie. Les deux alliages s'appuient sur la matrice de nickel pour leur stabilité, mais ce sont leurs éléments secondaires qui déterminent leurs performances.

Inconel 625 (UNS N06625) est fondamentalement un alliage de nickel-chrome-molybdène avec un ajout critique : Niobium (souvent listé avec le tantale). Le niobium agit comme un raidisseur pour la matrice de l'alliage, offrant une résistance exceptionnelle au rendement et à la traction sans qu'il soit nécessaire de précipiter le traitement thermique.

Hastelloy C276 (UNS N10276) prend un chemin différent. Il s'agit d'un alliage de nickel-molybdène-chrome enrichi de Tungstène. Il réduit légèrement la teneur en chrome par rapport au 625, mais augmente considérablement la teneur en molybdène et ajoute du tungstène. Ce changement donne la priorité à l'inertie chimique plutôt qu'à la force mécanique pure.

Principales différences mécaniques :

-

Limite d'élasticité : L'Inconel 625 offre généralement une résistance à la traction et une limite d'élasticité plus élevées que le C276, en grande partie grâce à l'effet de raidissement du Niobium.

-

Fabrication : Tous deux présentent une bonne ductilité, mais le taux d'écrouissage du 625 est élevé, ce qui nécessite un outillage rigide. Le C276 est réputé pour son excellente soudabilité avec une précipitation minimale des joints de grains.

Résistance à la corrosion de l'Inconel 625 par rapport à l'Hastelloy C276

C'est le facteur de différenciation le plus important. Si les deux résistent à la corrosion, ils se défendent contre différents types d'attaques chimiques.

Hastelloy C276 : Le spécialiste des acides réducteurs L'Hastelloy C276 est sans doute le premier alliage pour l'industrie chimique. Sa teneur élevée en molybdène (15-17%) et en tungstène lui confère une résistance inégalée à la corrosion. la réduction des environnements.

-

Corrosion par piqûres et crevasses : Le C276 a un indice PREN (Pitting Resistance Equivalent Number) élevé, ce qui le rend insensible aux attaques localisées dans les solutions chaudes et riches en chlorure.

-

Acides : Il excelle dans la manipulation de l'acide chlorhydrique, de l'acide sulfurique et des hypochlorites. C'est l'un des rares matériaux qui résiste au chlore gazeux humide et au dioxyde de chlore.

Inconel 625 : Le spécialiste de l'oxydation et des hautes températures L'Inconel 625 a une teneur en chrome plus élevée (20-23%) que le C276 (14,5-16,5%). Le chrome est l'élément qui combat environnements oxydants.

-

Oxydation : 625 forme une couche d'oxyde passivante stable qui protège le métal dans les environnements acides très oxydants (comme l'acide nitrique) et les scénarios d'oxydation à haute température (moteurs à réaction).

-

Eau de mer : Le 625 est pratiquement insensible à la corrosion sous contrainte par les ions chlorure et est un matériau standard pour les systèmes d'échappement marins et les composants sous-marins.

Le verdict : Si l'environnement comporte du chlore humide ou des acides réducteurs puissants (HCl), Hastelloy C276 est le gagnant. Si l'environnement comporte des acides oxydants, des gaz d'échappement à haute température ou de l'eau de mer, Inconel 625 est souvent le meilleur choix (et parfois le plus rentable).

Inconel 625 vs Hastelloy C276 : comment choisir ?

Pour faire le choix final, il faut trouver un équilibre entre trois facteurs : la température, la chimie et le budget.

-

Analyser la température et le stress : Si votre application implique une chaleur élevée combinée à une forte contrainte mécanique (par exemple, les conduits de l'aérospatiale, les anneaux de carénage des turbines), Inconel 625 est le choix préféré. Sa résistance au fluage et à la rupture à des températures élevées est supérieure.

-

Analyser les milieux chimiques : Pour les flux acides mixtes, en particulier dans le contrôle de la pollution (systèmes FGD) ou le traitement des déchets où la composition chimique fluctue entre l'oxydation et la réduction, Hastelloy C276 offre la “police d'assurance” la plus sûre en raison de sa polyvalence dans les milieux difficiles.

-

Considérations relatives aux coûts : En général, Hastelloy C276 est plus cher que l'Inconel 625. Cela est dû au coût plus élevé du molybdène et du tungstène, ainsi qu'à la complexité de sa production. Si l'Inconel 625 offre une résistance à la corrosion suffisante pour votre milieu spécifique (par exemple, l'eau de mer standard), le choix du C276 peut s'avérer être un excès d'ingénierie inutile.

Questions et réponses connexes

Q1 : L'Inconel 625 peut-il être soudé à l'Hastelloy C276 ?

Oui, le soudage dissemblable est possible entre ces deux superalliages. En général, il est recommandé d'utiliser un métal d'apport correspondant à l'alliage le plus résistant à la corrosion (dans ce cas, le C276 ou un produit de soudage spécialisé comme l'Hastelloy C-22) afin de s'assurer que le cordon de soudure ne devienne pas le point faible en cas de service corrosif.

Q2 : Quel est le meilleur alliage pour l'acide chlorhydrique (HCl) ?

L'Hastelloy C276 est nettement meilleur pour l'acide chlorhydrique. La teneur élevée en molybdène du C276 est spécifiquement conçue pour résister à l'attaque des acides réducteurs comme le HCl, alors que l'Inconel 625 peut subir une dégradation plus rapide dans les solutions concentrées de HCl.

Q3 : Ces alliages sont-ils magnétiques ?

Non. L'Inconel 625 et l'Hastelloy C276 sont tous deux des alliages austénitiques à base de nickel et sont non magnétiques. Ils conviennent donc aux applications où les interférences magnétiques doivent être minimisées, comme dans les boîtiers électroniques sensibles ou les équipements auxiliaires sous-marins.