Lors de la sélection de matériaux pour des environnements extrêmes, la distinction entre Inconel 600 et Incoloy 800 détermine souvent la longévité et la sécurité de l'équipement. Il s'agit dans les deux cas d'alliages à base de nickel à haute performance, ils appartiennent à des familles métallurgiques différentes avec des atouts distincts. La compréhension des interactions chimiques spécifiques - en particulier en ce qui concerne la teneur en nickel - est essentielle pour les ingénieurs et les responsables des achats.

Ce guide analyse les différences essentielles, critères de sélection, et des applications spécifiques dans le domaine des tubes de four.

Comparaison entre l'Inconel 600 et l'Incoloy 800

La différence fondamentale réside dans leur composition et le profil de résistance qui en résulte.

-

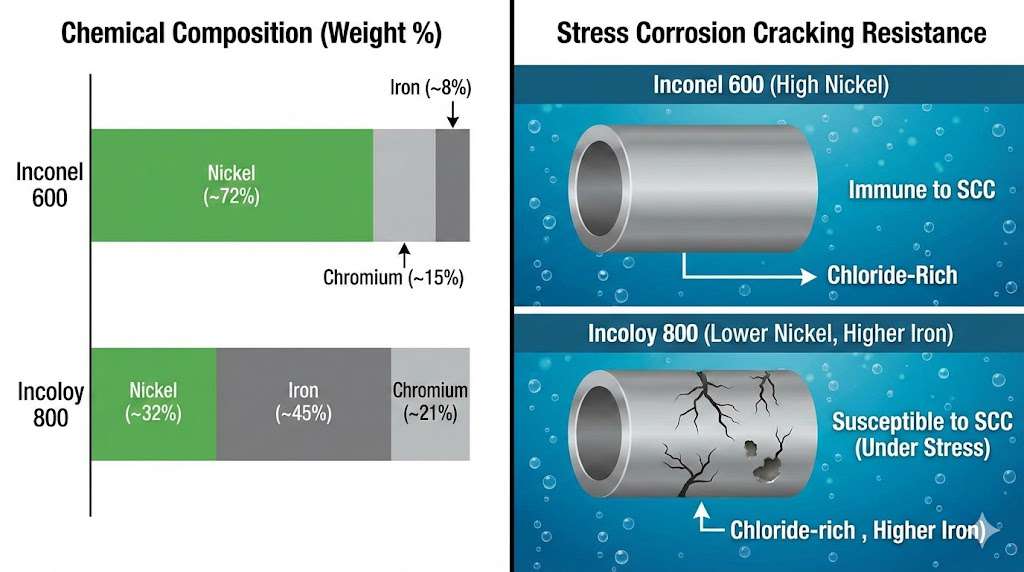

Inconel 600 (UNS N06600) est un Nickel-Chrome-Fer alliage. Il se caractérise par une teneur élevée en nickel (minimum 72%).

-

Incoloy 800 (UNS N08800) est un Nickel-Fer-Chrome alliage. Il contient beaucoup moins de nickel (30-35%) et beaucoup plus de fer (39.5% min).

1. Corrosion et fissuration par corrosion sous contrainte (FCC) La teneur en nickel 72% de l'Inconel 600 le rend pratiquement insensible à la corrosion. Fissuration par corrosion sous contrainte chlorure-ion. Cela en fait le meilleur choix pour les environnements contenant du chlorure de magnésium ou d'autres sels. L'Incoloy 800 offre une résistance modérée à la CSC - bien meilleure que les aciers inoxydables de la série 300 - mais peut encore se fissurer sous l'effet de contraintes cycliques extrêmes dans des environnements chlorés.

2. Oxydation et sulfuration Les deux alliages utilisent le chrome pour former une couche d'oxyde protectrice, offrant une excellente résistance à l'oxydation. Cependant, L'Incoloy 800 surpasse l'Inconel 600 dans les environnements contenant du soufre. Les alliages à forte teneur en nickel comme l'Inconel 600 sont sensibles à la “sulfuration” (attaque par le soufre) à haute température, ce qui provoque une fragilisation rapide. La matrice à forte teneur en fer de l'Incoloy 800 atténue ce risque.

3. Efficacité des coûts Le nickel est une matière première coûteuse. En raison de sa faible composition en nickel, L'Incoloy 800 est nettement plus rentable que l'Inconel 600. Pour les applications où les propriétés extrêmes de l'Inconel 600 ne sont pas strictement requises, Incoloy 800 est la norme industrielle en matière d'efficacité économique.

L'image suivante illustre les principales différences de composition et de résistance à la corrosion sous contrainte.

Figure 1 : Comparaison de la composition chimique et de son effet sur la résistance à la corrosion sous contrainte (SCC) dans les environnements chlorés.

Inconel 600 vs Incoloy 800 : comment choisir ?

Le choix entre ces deux alliages nécessite une évaluation technique de l'environnement d'exploitation. Utilisez ce cadre de décision :

Choisissez l'Inconel 600 si :

-

L'environnement est “réduisant” : L'Inconel 600 excelle dans les environnements réducteurs où l'oxydation n'est pas le principal mode d'attaque.

-

La nitruration est une menace : Dans les atmosphères à base d'azote (par ex.g., craquelins à l'ammoniaque), L'Inconel 600 résiste mieux à la fragilisation par l'azote que les alliages à base de fer.

-

L'exposition au chlorure est extrême : Si le fluide de traitement contient des niveaux élevés de chlorures, l'Incoloy 800 se fissurera, la prime pour l'Inconel 600 est justifiée.

-

La température dépasse 1100°C (2000°F) : L'Inconel 600 conserve une meilleure intégrité structurelle aux limites supérieures du traitement thermique.

Choisissez l'Incoloy 800 (ou 800H/HT) si :

-

Présence de soufre : Dans les environnements alimentés au gaz acide ou au mazout, L'Inconel 600 se détériore rapidement.

-

La résistance au fluage est une priorité : Pour une exposition prolongée à des températures élevées (supérieures à 816°C), les versions à carbone contrôlé -Incoloy 800H/HT-offrent une résistance au fluage et à la rupture supérieure à celle de l'Inconel 600 standard.

-

Le budget est une contrainte : L'Incoloy 800 offre le meilleur rapport coût/performance pour la résistance générale à l'oxydation à haute température.

Inconel 600 vs Incoloy 800 pour les tubes de four

Les tubes de four représentent le terrain d'affrontement le plus courant pour ces deux matériaux. Le choix dépend fortement du fluide de traitement interne et de la méthode de chauffage externe.

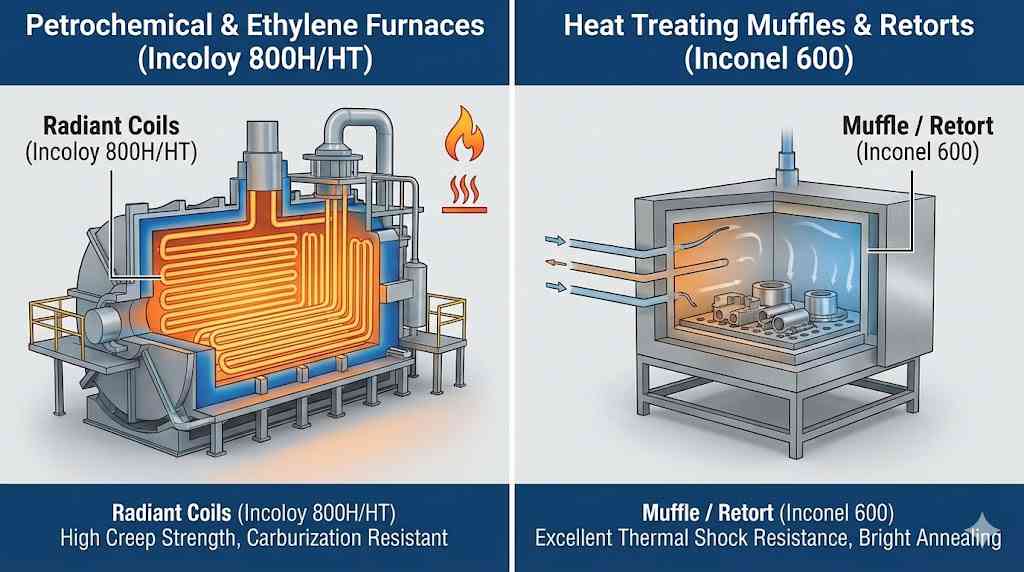

Fours pour la pétrochimie et l'éthylène (domaine 800H/HT) Dans l'industrie pétrochimique, en particulier pour le craquage de l'éthylène et le reformage du méthane à la vapeur (SMR), Incoloy 800H/HT est le matériau standard pour les serpentins de convection et de rayonnement. L'équilibre entre la résistance au fluage et la résistance à la carburation permet à l'alliage de supporter le cycle thermique des processus de décokéfaction sans le coût prohibitif des alternatives à forte teneur en nickel.

Traitement thermique des moufles et des cornues (Le domaine de l'Inconel 600) L'Inconel 600 est fréquemment utilisé pour les moufles de four, rétorque, et les paniers dans les installations de traitement thermique.

-

Fours de cémentation : Alors que le 800 résiste à la cémentation, 600 est souvent préféré pour les fixations car il résiste au phénomène de “metal dusting” et à la fatigue thermique dans les procédés discontinus.

-

Recuit brillant : Pour le recuit brillant de bandes d'acier inoxydable dans des atmosphères d'hydrogène, Les tubes en Inconel 600 garantissent le maintien de la pureté de l'atmosphère sans dégradation de la surface.

Le diagramme suivant fournit un guide visuel des applications courantes des tubes de four pour chaque alliage.

Figure 2 : Applications typiques de tubes de four, montrant l'Incoloy 800H/HT dans un four pétrochimique et l'Inconel 600 dans un moufle de traitement thermique.

Questions et réponses connexes

Q1 : L'Incoloy 800 peut-il être soudé à l'Inconel 600 ?

Oui. Les soudures dissemblables sont courantes. Métal d'apport à forte teneur en nickel, tels que Inconel 82 (ERNiCr-3) ou Inconel 182, est généralement utilisé pour garantir que le joint soudé conserve une résistance à la corrosion et une ductilité équivalentes à celles du métal de base supérieur (Inconel 600).

Q2 : Quel alliage résiste le mieux aux chocs thermiques ?

En général, Inconel 600 supporte légèrement mieux les chocs thermiques en raison de son coefficient de dilatation thermique inférieur à celui de l'Incoloy 800, riche en fer. Cela permet de réduire les contraintes lors des cycles de chauffage et de refroidissement rapides.

Q3 : L'Inconel 600 et l'Incoloy 800 sont-ils magnétiques ?

L'Inconel 600 est non magnétique à température ambiante. L'Incoloy 800 est également généralement non magnétique., mais parce qu'il contient plus de fer, il peut développer une légère perméabilité magnétique après un travail à froid ou un soudage, tandis que 600 reste stable.