Dans le monde des alliages de nickel-chrome-molybdène à haute performance, deux noms dominent les conversations : Hastelloy C276 et Hastelloy C22. Pour les ingénieurs et les spécialistes des achats de l'industrie chimique, il est essentiel de faire la distinction entre ces deux alliages de “type C”. Bien qu'ils soient issus d'une même lignée, leurs compositions chimiques distinctes déterminent leur comportement en cas de fortes contraintes corrosives.

Ce guide présente les nuances techniques et vous aide à optimiser le choix des matériaux pour garantir la longévité et la sécurité.

Différences entre C276 et C22

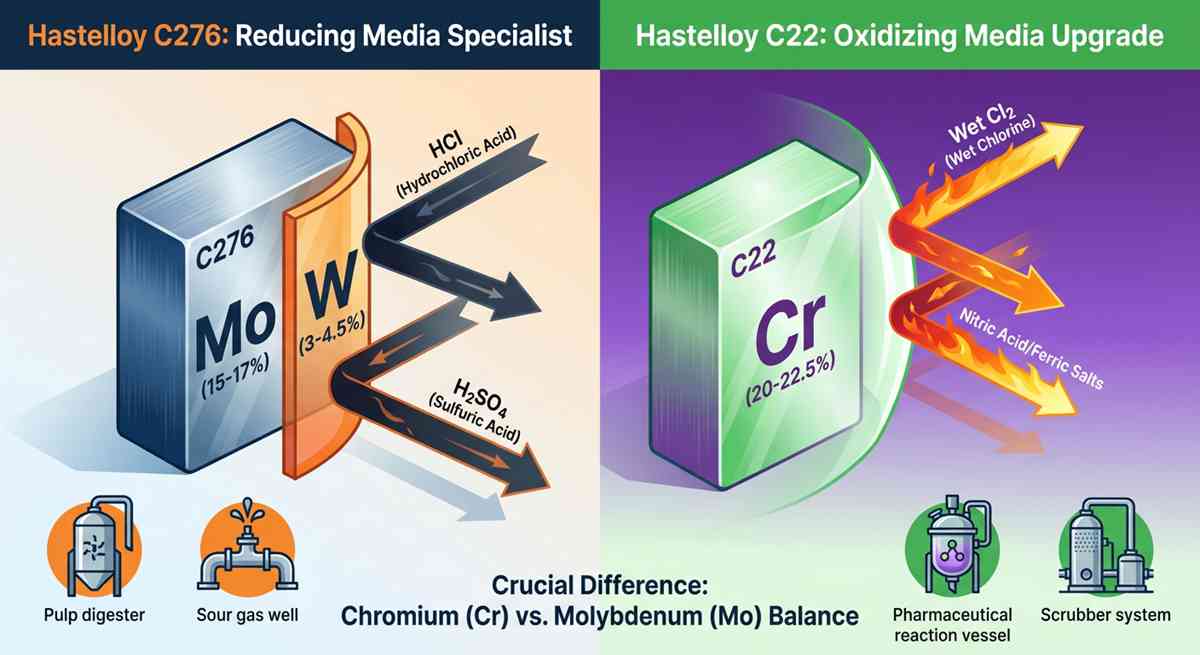

Les différences fondamentales entre le C276 et le C22 résident dans leurs “recettes” élémentaires. Bien que les deux soient des superalliages Ni-Cr-Mo conçus pour résister à la corrosion agressive, l'équilibre entre le chrome (Cr) et le molybdène (Mo) les différencie.

L'Hastelloy C276 (UNS N10276) est considéré comme le “cheval de bataille” de l'industrie. Il repose sur une teneur élevée en molybdène (15-17%) et en tungstène (3-4,5%) pour offrir une résistance exceptionnelle aux environnements réducteurs (comme l'acide chlorhydrique). En revanche, sa teneur en chrome est plus faible (environ 14,5-16,5%).

L'Hastelloy C22 (UNS N06022), souvent considéré comme une amélioration, ajuste cet équilibre. Il augmente le chrome à environ 20-22.5% tout en diminuant légèrement le molybdène (12.5-14.5%).

Pourquoi cela est-il important ?

-

Résistance à l'oxydation : La teneur plus élevée en chrome du C22 lui confère une résistance nettement supérieure aux milieux oxydants (tels que le chlore humide, les mélanges d'acide nitrique ou les sels ferriques) par rapport au C276.

-

Soudabilité : Les deux possèdent une excellente soudabilité, mais le C22 résiste mieux à la précipitation des joints de grains dans la zone affectée thermiquement par la soudure (HAZ), ce qui le rend légèrement plus robuste dans les conditions de soudage pour les usines à processus multiples.

Pour quantifier ce phénomène, nous examinons l'indice équivalent de résistance à la piqûre (PREN).

En général, le C22 présente un PREN plus élevé, ce qui indique une meilleure résistance à la corrosion localisée par piqûres et crevasses dans des environnements stagnants à forte teneur en chlorure.

C276 vs C22 applications de traitement chimique

Lorsque l'on compare les applications de traitement chimique du C276 à celles du C22, la décision dépend généralement du flux d'acide spécifique et de la présence d'oxydants.

Hastelloy C276 est la norme pour :

-

Acides réducteurs purs : Il donne d'excellents résultats dans les environnements d'acides chlorhydrique et sulfurique où il n'y a pas d'agents oxydants.

-

Pâtes et papiers : Les digesteurs et les usines de blanchiment utilisent souvent le C276.

-

Puits de gaz acide : Les environnements de fond de puits riches en H2S (sulfure d'hydrogène) et CO2.

Hastelloy C22 est le choix préféré pour :

-

Fabrication de produits pharmaceutiques : Parce que le C22 est moins susceptible de se corroder et de contaminer les lots sensibles, il est la norme pour les cuves de réaction API (Active Pharmaceutical Ingredient).

-

Produits agrochimiques et pesticides : Les lignes de production qui passent d'une étape d'oxydation à une étape de réduction (processus “swing”) requièrent la polyvalence du C22.

-

Épurateurs et désulfuration : Dans les systèmes de désulfuration des gaz de combustion (FGD) où les liquides de lavage peuvent devenir très acides et oxydants à cause des cendres volantes, le C22 est plus performant que le C276.

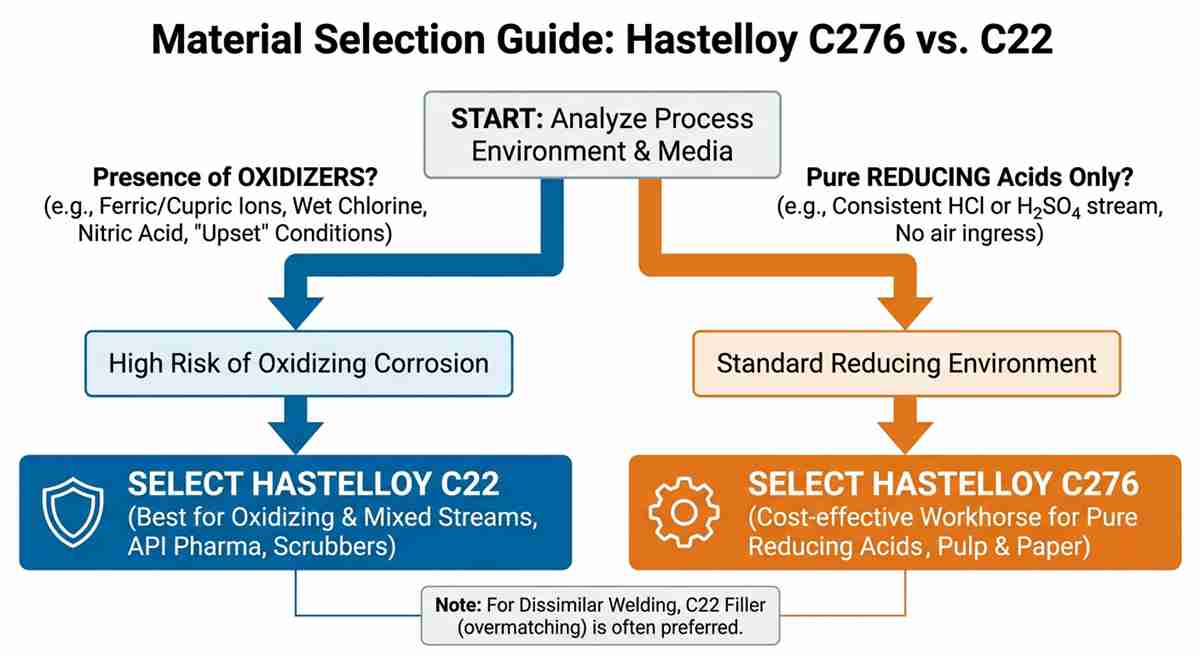

C276 vs C22 comment choisir

Le choix entre le C276 et le C22 nécessite une analyse spécifique de votre procédé. Il ne s'agit pas toujours d'acheter le “meilleur” alliage, mais le “bon”.

-

Analyser les oxydants : Si votre flux contient des ions ferriques (Fe3+), les ions cuivres (Cu2+), du chlore libre ou de l'acide nitrique, choisissez C22. Le C276 peut souffrir d'une défaillance prématurée dans ces conditions en raison de sa plus faible teneur en chrome.

-

Évaluer les conditions de “bouleversement” : Si votre usine produit un flux d'acide réducteur constant, le C276 est suffisant et rentable. Cependant, si votre procédé est sujet à des “perturbations” (entrées d'air accidentelles ou pics de température créant des conditions oxydantes), le C22 agit comme une police d'assurance.

-

Coût et disponibilité : historiquement, le C276 était nettement moins cher. Aujourd'hui, l'écart de prix s'est réduit, mais le C276 reste plus largement disponible en stock (feuilles, barres, brides). Si vous avez besoin d'une réparation rapide pour une ligne de réduction standard, le C276 est souvent le gagnant sur le plan logistique.

Questions et réponses connexes

Q1 : Puis-je souder de l'Hastelloy C22 à du C276 ?

R : Oui, le soudage dissemblable est courant. Vous devez généralement utiliser le métal d'apport de soudage ayant la teneur en alliage la plus élevée (surcompatibilité). Dans ce cas, utilisez le métal d'apport C22 (ERNiCrMo-10) pour que le cordon de soudure ait une résistance à la corrosion égale ou supérieure à celle du métal de base C276.

Q2 : L'Hastelloy C22 est-il toujours meilleur que le C276 ?

Dans les environnements d'acide chlorhydrique purement réducteurs, à des concentrations et températures spécifiques, la teneur plus élevée en molybdène du C276 peut en fait offrir des taux de corrosion légèrement supérieurs à ceux du C22. Le C22 est “meilleur” spécifiquement pour les flux mixtes ou oxydants.

Q3 : Comment les distinguer visuellement ?

R : Il est impossible de les distinguer à l'œil nu ; les deux métaux sont brillants et gris argenté. Vous devez utiliser un équipement d'identification positive des matériaux (analyseur portable XRF) pour vérifier le rapport chrome/molybdène ou rechercher l'indice de chaleur et le rapport d'essai de l'usine (MTR).