Le choix d'une mauvaise qualité peut entraîner une défaillance catastrophique des composants, soit par rupture à haute température, soit par corrosion chimique agressive. Ce guide présente les différences essentielles entre Incoloy 800 vs 825, L'analyse de leur composition chimique, de leurs propriétés mécaniques et de leurs environnements de service idéaux.

La distinction du noyau : Chaleur et corrosion

Pour simplifier le processus de sélection, il convient de classer les alliages en fonction de leur résistance primaire :

-

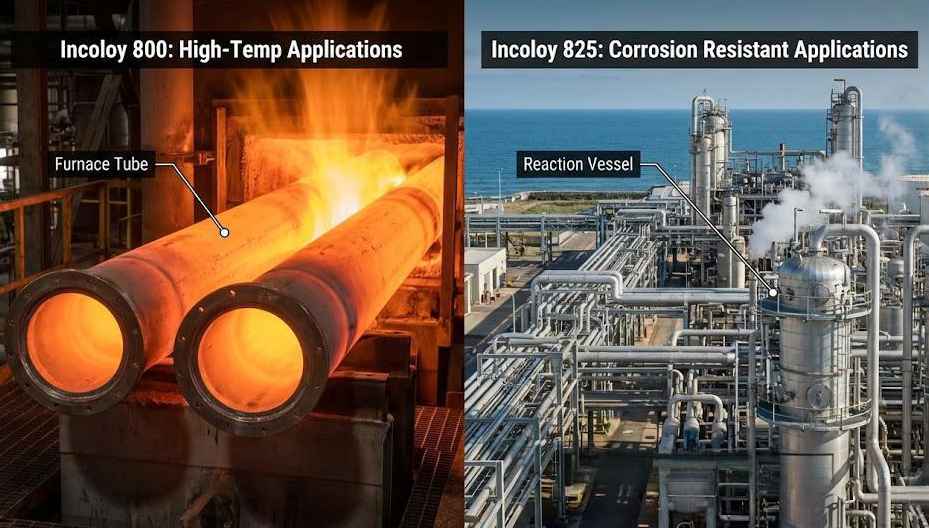

Incoloy 800 (UNS N08800) : Conçu pour Stabilité à haute température. C'est le meilleur choix pour la résistance à l'oxydation et à la cémentation dans les atmosphères de traitement thermique.

-

Incoloy 825 (UNS N08825) : Conçu pour Corrosion humide agressive. Grâce à l'ajout de molybdène et de cuivre, il excelle dans la réduction des acides et des produits chimiques oxydants là où les aciers inoxydables standard échouent.

Analyse de la composition chimique

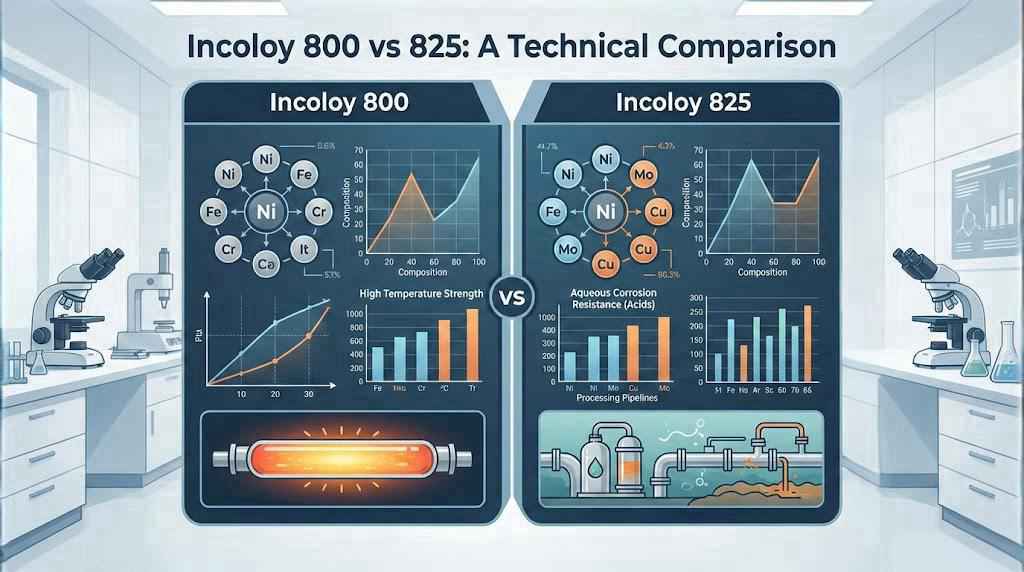

Les propriétés physiques de ces alliages sont dictées par leur composition élémentaire. Le principal facteur de différenciation des Incoloy 800 vs 825 est l'ajout de molybdène et de cuivre dans la teneur 825.

| Élément | Incoloy 800 (Typique %) | Incoloy 825 (Typique %) | Impact sur les performances |

| Nickel (Ni) | 30.0 - 35.0 | 38.0 - 46.0 | Le Ni plus élevé dans le 825 offre une immunité à la corrosion sous contrainte due au chlorure. |

| Chrome (Cr) | 19.0 - 23.0 | 19.5 - 23.5 | Tous deux offrent une excellente résistance aux environnements oxydants. |

| Fer (Fe) | Équilibre | Solde (min 22%) | Offre un bon rapport coût-efficacité par rapport aux alliages de nickel pur. |

| Molybdène (Mo) | N/A | 2.5 - 3.5 | Différence critique : Donne à 825 une résistance à la corrosion par piqûres et par crevasses. |

| Cuivre (Cu) | N/A | 1.5 - 3.0 | Différence critique : Donne une résistance de 825 à l'acide sulfurique. |

| Titane (Ti) | 0.15 - 0.60 | 0.6 - 1.2 | Stabilise l'alliage contre la sensibilisation. |

Incoloy 800

L'Incoloy 800 se définit par sa capacité à maintenir une structure austénitique stable lors d'une exposition prolongée à des températures élevées. Il résiste mieux à la fragilisation (formation de la phase sigma) que de nombreux aciers inoxydables de la série 300.

Caractéristiques principales :

-

Résistance à l'oxydation : La teneur élevée en chrome et en nickel crée une couche d'oxyde serrée qui protège le métal, même dans des environnements de chauffage et de refroidissement cycliques.

-

Résistance à la cémentation : Idéal pour les fours de craquage pétrochimique où l'absorption de carbone peut provoquer des défaillances.

-

Applications courantes : Tubes pour échangeurs de chaleur, installations de cémentation, chaudières de trempe pour four d'éthylène et tubes pour surchauffeurs à vapeur.

Note : Pour les applications strictement supérieures à 1100°F (593°C) nécessitant une résistance au fluage-rupture, les ingénieurs optent souvent pour les variantes recuites par mise en solution, Incoloy 800H ou 800HT.

Incoloy 825

Lorsque l'environnement passe de “chaud” à “corrosif”, l'Incoloy 825 devient le meilleur candidat. L'inclusion de molybdène et de cuivre modifie radicalement les capacités de l'alliage, en particulier dans les environnements réducteurs.

Caractéristiques principales :

-

Résistance à l'acide : Performance exceptionnelle dans les acides sulfuriques et phosphoriques. La teneur en cuivre est spécifiquement ajoutée pour combattre l'attaque de l'acide sulfurique.

-

Fissuration par corrosion sous contrainte (SCC) : La teneur plus élevée en nickel (jusqu'à 46%) rend l'Incoloy 825 pratiquement insensible à la CSC des ions chlorure, une cause fréquente de mortalité de l'acier inoxydable dans les environnements marins ou saumâtres.

-

Résistance à la piqûre : Le molybdène permet à l'alliage de résister aux piqûres localisées dans les milieux contenant du chlorure.

-

Applications courantes : Équipement de traitement chimique, contrôle de la pollution (laveurs), récupération du pétrole et du gaz (service de gaz acide) et réchauffeurs de réservoirs de décapage.

Dans une analyse des coûts de Incoloy 800 vs 825, L'Incoloy 825 est généralement plus cher. Le choix entre ces deux superalliages est rarement lié à la question de savoir lequel est “meilleur”, mais plutôt lequel correspond au mode de défaillance que vous essayez d'éviter.

-

Choisir Incoloy 800 si votre principale préoccupation est la chaleur, l'oxydation et l'intégrité structurelle à des températures élevées.

-

Choisir Incoloy 825 si votre principale préoccupation est attaque chimique, acides ou fissuration par corrosion sous contrainte dans les environnements humides.

Foire aux questions (FAQ)

Q1 : L'Incoloy 825 peut-il être utilisé dans des applications à haute température comme l'Incoloy 800 ?

Bien que l'Incoloy 825 ait une bonne résistance à haute température, il n'est pas optimisé pour cela. Au-dessus de 540°C (1000°F), des changements microstructuraux peuvent se produire et réduire la ductilité et la résistance aux chocs. Pour les applications dépassant cette température, l'Incoloy 800 (ou 800H/HT) est la bonne spécification.

Q2 : Quel est le meilleur alliage pour les environnements marins, le 800 ou le 825 ?

L'Incoloy 825 est nettement mieux adapté aux environnements marins. La présence de molybdène et d'une plus grande quantité de nickel lui confère une résistance supérieure à la corrosion par piqûre dans l'eau salée et à la corrosion fissurante sous contrainte due au chlorure. L'Incoloy 800 peut souffrir de piqûres dans l'eau de mer stagnante.

Q3 : L'Incoloy 800 est-il magnétique ?

Non. Les Incoloy 800 et 825 possèdent tous deux une structure cubique stable à faces centrées (austénitique), ce qui signifie qu'ils restent non magnétiques même après un important travail à froid. Ils conviennent donc aux applications nécessitant une faible perméabilité magnétique.