Comparaison entre l'Incoloy 800H et le 800HT

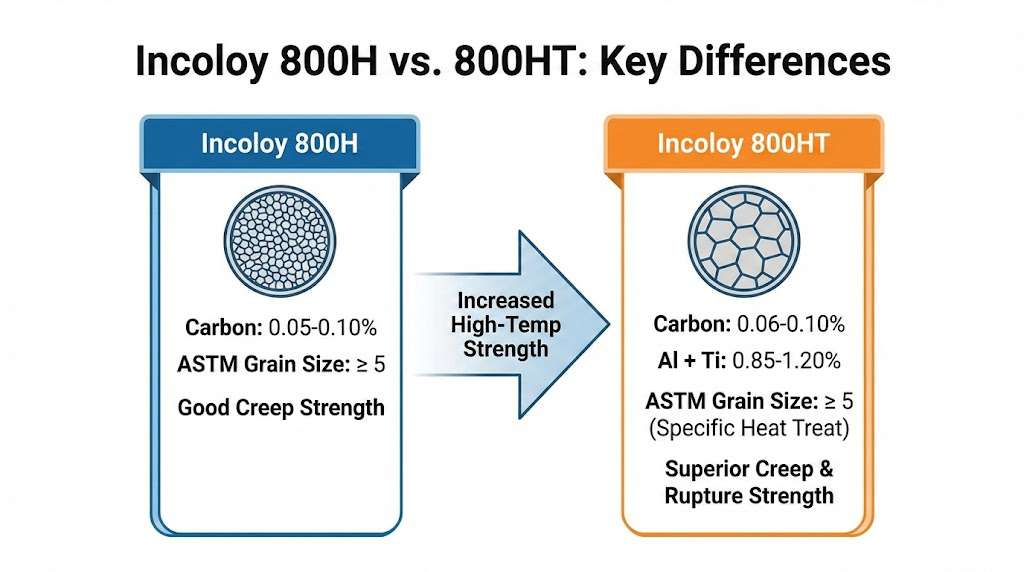

Ce qu'ils sont (en bref) : L'Incoloy 800H (UNS N08810) et l'Incoloy 800HT (UNS N08811) sont des versions à chimie contrôlée et à traitement thermique de l'alliage 800 destinées à être utilisées à des températures élevées. Tous deux sont dérivés de la chimie de base de l'Incoloy 800 mais sont traités et limités à des gammes de composition plus étroites (notamment le carbone, l'aluminium et le titane) et à des exigences spécifiques en matière de traitement thermique/de taille de grain afin d'améliorer la résistance à long terme et le comportement au fluage.

Principales différences de composition et de processus

-

Contrôle du carbone : 800H vise une bande de carbone contrôlée (~0,05-0,10% C) pour augmenter la résistance au fluage par rapport au 800 de base ; 800HT a un C restreint similaire (généralement spécifié ~0,06-0,10%) mais associé à des limites Al+Ti plus strictes. Ces petites fenêtres de carbone affectent matériellement la précipitation du carbure et la durée de vie en fluage.

-

Aluminium + titane (Al+Ti) : Le 800HT présente généralement un contrôle plus étroit et plus élevé de l'Al+Ti (souvent spécifié comme ~0,85-1,20% combiné) par rapport aux limites plus larges autorisées pour le 800H. Ce contrôle plus strict favorise des microstructures stables et une meilleure résistance à la chaleur et à l'oxydation.

-

Traitement thermique et taille des grains : Les 800H/800HT subissent souvent un recuit à haute température (par exemple, ≥1149°C / ~2100°F) pour produire une taille de grain plus grossière et contrôlée (ASTM 5 ou plus grossière) qui améliore les performances de fluage par rapport au 800 standard. Le 800HT est souvent spécifié pour répondre aux contrôles les plus stricts en matière de traitement thermique et de taille de grain.

Résumé des performances

-

Résistance au fluage et à la rupture : Les alliages 800H et 800HT présentent tous deux une résistance au fluage et à la rupture nettement supérieure à celle de l'alliage de base 800. Le 800HT présente généralement la résistance au fluage à long terme la plus élevée, en particulier à l'extrémité supérieure du service à haute température (au-dessus de ~700°C), en raison de ses exigences plus strictes en matière de chimie et de traitement thermique.

-

Fenêtre de température : Utilisez le 800H pour un service fiable entre 600 et 700°C (et plus si nécessaire) ; lorsque la conception exige une résistance maximale au fluage à long terme ou un service à plus de 700°C pendant de longues périodes, le 800HT est souvent la qualité préférée.

Applications typiques

-

800H : composants de fours, reformeurs pétrochimiques, échangeurs de chaleur et autres équipements nécessitant une résistance au fluage supérieure à 600°C pendant plusieurs milliers d'heures.

-

800HT : les mêmes applications mais où une durée de vie plus longue à des contraintes/températures plus élevées est requise - tubes, ressorts, pièces sous pression critiques et craqueurs pétrochimiques fonctionnant à des températures plus sévères ou lorsque les limites de rupture sous contrainte de l'ASME/Code exigent une chimie HT plus serrée.

Incoloy 800H vs 800HT : comment choisir ?

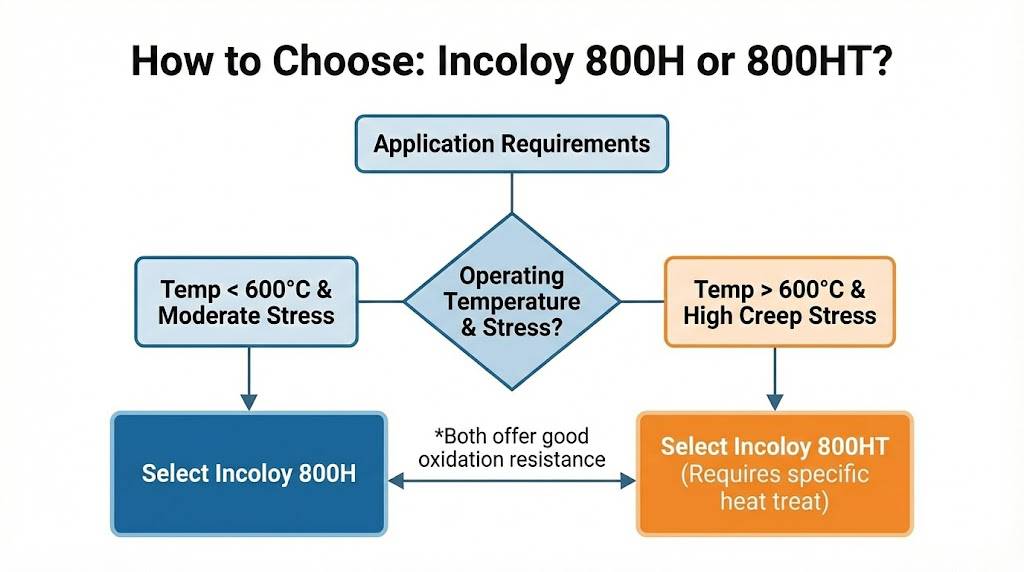

Sélection entre Incoloy 800H vs 800HT est une question de concordance temps-température, stress, environnement oxydant/carburant, et code/certification Les exigences de l'UE en matière de qualité de l'air ont une incidence sur la microstructure de l'alliage et sur ses propriétés garanties.

Liste de contrôle de la sélection étape par étape (pratique)

-

Définir la température de conception et l'horizon temporel.

-

Si la température de service continue est inférieure à ~600°C et que la durée de vie est modérée, la base 800 peut suffire ; pour un fonctionnement continu à ~600°C ou plus pendant de longues durées, commencez par 800H. Pour une durée de vie prolongée au-dessus de ~700°C ou pour des durées de vie très longues (des dizaines de milliers d'heures à plus de 100 000 heures), il faut donner la priorité au 800HT.

-

-

Estimation de la contrainte appliquée et de l'environnement.

-

Les contraintes élevées ou les environnements qui favorisent la cémentation ou l'oxydation favorisent le 800HT parce que son Al+Ti restreint et son traitement thermique contrôlé offrent une meilleure résistance au fluage et à l'oxydation.

-

-

Vérifier les codes et les tableaux de contraintes applicables.

-

De nombreux codes/cas de codes AME publient les contraintes admissibles pour les 800H et 800HT ; lorsque la conformité au code est importante, il convient de sélectionner le grade indiqué ou de mentionner le matériau doublement certifié (800H/800HT) et de se référer aux données certifiées du fournisseur.

-

-

Tenir compte de la forme et de la finition de la fabrication.

-

Si le formage/soudage est important, confirmez le traitement thermique après soudage et si la taille des grains et la composition chimique de l'alliage choisi seront préservées par les étapes de fabrication. La chimie plus serrée du 800HT exige parfois un contrôle plus strict de la fabrication.

-

-

Demandez aux fournisseurs des courbes de fluage-rupture et des données à long terme.

-

Pour tout choix final, demandez les données du fournisseur (courbes de fluage ou de rupture sous contrainte de 1 000, 10 000 ou 100 000 heures). Il s'agit des données définitives pour les marges de conception. De nombreuses usines publient des courbes normalisées pour les 800H et 800HT.

-

Langage de spécification à utiliser dans les bons de commande / fiches techniques (exemples)

-

Acceptable : “Matériau : Incoloy 800HT (UNS N08811) conforme à la norme ASTM/ASME [insérer la spécification], traité thermiquement à 1149 °C (2100 °F) au minimum ; composition chimique et granulométrie conformes aux limites 800HT du fabricant ; certificat d'usine requis indiquant les plages Al+Ti et C”.”

-

Alternative (double diplôme) : “Matériau : Alliage 800H/800HT doublement certifié ; le fournisseur doit certifier les limites UNS N08810 et N08811 et fournir des données sur la rupture par fluage pour la température de service prévue”.”

Une telle formulation précise réduit l'ambiguïté pour les acheteurs et favorise le référencement lorsqu'elle est publiée sur les pages produits/spécifiques.

Résistance au fluage 800H vs 800HT

Des mécanismes qui comptent

-

Précipitation du carbure et taille des grains : Le contrôle de la teneur en carbone et le traitement thermique déterminent la distribution et le type de carbures ; ces caractéristiques contrôlent la cavitation de fluage et la faiblesse des limites de grain. Les contrôles plus stricts du 800HT produisent une microstructure qui résiste plus longtemps à la déformation par fluage sous la même contrainte/température.

-

Contrôle et oxydation Al+Ti : L'équilibre Al+Ti plus élevé et contrôlé favorise des échelles d'oxyde stables et renforce la matrice à haute température (la formation de gamma prime n'est pas forte dans ces alliages, mais Al/Ti influence les précipités et la résistance à l'oxydation), ce qui favorise la durée de vie en fluage à long terme et la résistance à la fragilisation.

Ce que disent les données (comment interpréter les diagrammes en moulin)

-

Les graphiques des fournisseurs montrent courbes de résistance à la rupture par fluage pour 800H et 800HT sous forme de contrainte en fonction du log(temps) à des températures fixes. Observations typiques : pour une contrainte et une température données, le 800HT atteint un temps de rupture cible à une valeur de plus élevé que le 800H - c'est-à-dire que le 800HT dure plus longtemps ou supporte plus de contraintes pour la même durée de vie. Demandez aux fournisseurs les courbes à vos températures de conception (600°C, 700°C, 760°C, etc.).

Règle empirique en matière de conception

-

Si votre composant doit survivre très longue (>10.000-100.000 heures) à des températures de ≥700°C ou si vous souhaitez obtenir les valeurs de contraintes admissibles les plus élevées à partir des tableaux ASME, choisissez 800HT. Pour un service robuste au-dessus de ~600°C où les tables de fluage du 800H répondent déjà aux contraintes admissibles et où la sensibilité au coût est importante, 800H est souvent le choix le plus pragmatique. Il faut toujours valider avec les données de fluage-rupture du fournisseur pour la contrainte et la température réelles.

Incoloy 800H vs 800HT Différence Tableau de vérification rapide

| Propriété / Caractéristique | Incoloy 800H (UNS N08810) | Incoloy 800HT (UNS N08811) | Note pratique |

|---|---|---|---|

| Carbone (spécification typique) | ~0,05 - 0,10% | ~0,06 - 0,10% (contrôle plus strict) | Tous deux plus élevés que la base 800 ; HT souvent légèrement plus serré. |

| Al + Ti (combinés) | Gamme élargie (limites plus larges) | Plus étroite, plus restrictive (par exemple, 0,85-1,20% combinée) | La restriction des HT à Al+Ti améliore la résistance à l'oxydation des hautes températures. |

| Traitement thermique | Recuit à haute température usuel | Recuit à haute température nécessaire ; température minimale plus stricte | La HT est souvent indiquée avec une température de recuit spécifique. |

| Contrôle de la taille des grains | Contrôlé (plus grossier que la base 800) | Contrôlé ; souvent spécifié ASTM 5 ou plus grossier | Le contrôle des céréales contribue à la vie de l'animal. |

| Résistance au fluage | Élevée (contre 800) | Plus élevé (le meilleur des 3) | Choisissez HT pour une durée de vie maximale du fluage à long terme. |

| Utilisation typique de la mise au point temporelle | ~600-700°C service | Service à une température de ≥700°C et durée de vie la plus longue | Correspondre à la durée à température et au stress. |

Questions et réponses connexes

Q1 - Puis-je remplacer 800H par 800HT pour réduire les coûts ?

A : La substitution est possible dans certains cas, mais elle n'est pas toujours sûre. Si la contrainte admissible de l'application est dérivée des tableaux 800HT ou si la durée de vie et la température de conception exigent une chimie plus serrée du HT, la substitution peut réduire la durée de vie ou violer les limites du code. Il faut toujours vérifier les contraintes admissibles ASME/code et les données de fluage du fournisseur avant de procéder à une substitution.

Q2 - Quelles sont les températures considérées comme “sûres” pour un service continu pour le 800H et le 800HT ?

A : Il n'y a pas de seuil unique - les concepteurs utilisent les données de fluage/rupture et codifient les contraintes admissibles. Dans la pratique, le 800H est généralement spécifié pour un service fiable à long terme à 600°C ou plus ; le 800HT est choisi lorsque la conception exige une durée de vie fiable et longue à ~700°C ou plus, ou lorsque les contraintes admissibles les plus élevées sont requises. Confirmer avec les tableaux de contraintes publiés par l'usine.

Q3 - Les 800H et 800HT se soudent-ils de la même manière et le soudage affecte-t-il la durée de vie du fluage ?

A : Les deux peuvent être soudés avec des procédures Ni-Cr standard, mais le soudage peut altérer localement la chimie et la microstructure ; le traitement thermique après soudage et les contrôles de fabrication doivent être spécifiés si la durée de vie du fluage est critique. La chimie plus serrée du HT signifie que les contrôles du fabricant (métal d'apport, apport de chaleur, PWHT) doivent être vérifiés pour éviter la dégradation des propriétés de fluage dans la soudure ou l'HAZ.