Incoloy 800H vs 800HT a confronto

Cosa sono (in breve): L'Incoloy 800H (UNS N08810) e l'Incoloy 800HT (UNS N08811) sono versioni a chimica controllata e trattate termicamente della lega 800 destinate al servizio a temperature elevate. Entrambe derivano dalla chimica di base dell'Incoloy 800, ma sono lavorate e limitate a intervalli di composizione più ristretti (in particolare carbonio, alluminio e titanio) e a requisiti specifici di trattamento termico e granulometria per migliorare la resistenza a lungo termine e il comportamento al creep.

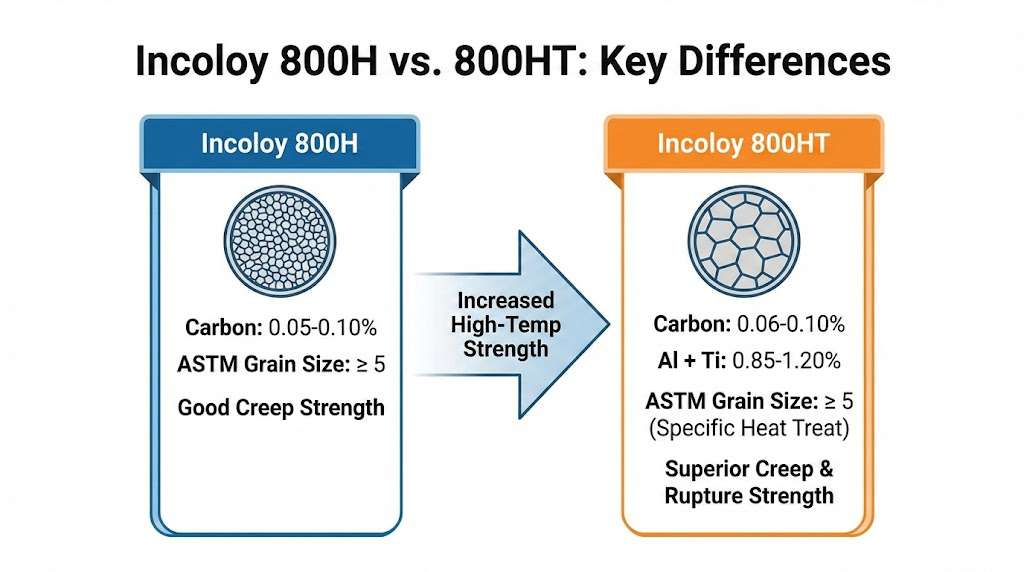

Principali differenze compositive e di processo

-

Controllo del carbonio: L'800H prevede una banda di carbonio controllata (~0,05-0,10% C) per aumentare la resistenza al creep rispetto all'800 di base; l'800HT ha un C altrettanto limitato (comunemente specificato ~0,06-0,10%), ma abbinato a limiti più severi di Al+Ti. Queste piccole finestre di carbonio influenzano materialmente la precipitazione del carburo e la durata del creep.

-

Alluminio + titanio (Al+Ti): L'800HT ha in genere un controllo più stretto e più elevato di Al+Ti (spesso specificato come ~0,85-1,20% combinato) rispetto ai limiti più ampi consentiti per l'800H. Questo controllo più stretto favorisce microstrutture stabili e una migliore resistenza alle alte temperature e all'ossidazione.

-

Trattamento termico e granulometria: 800H/800HT sono spesso sottoposti a una ricottura ad alta temperatura (ad esempio, ≥1149°C / ~2100°F) per produrre una granulometria più grossolana e controllata (ASTM 5 o più grossolana) che migliora le prestazioni di scorrimento rispetto all'800 standard. L'800HT viene spesso specificato per soddisfare i più severi controlli di trattamento termico e granulometria.

Riassunto delle prestazioni

-

Resistenza allo scorrimento e alla rottura: Sia la 800H che la 800HT presentano una resistenza allo scorrimento e alla rottura significativamente superiore rispetto alla lega base 800. La 800HT presenta in genere la più alta resistenza allo scorrimento a lungo termine, soprattutto nella parte alta del servizio ad alta temperatura (oltre ~700°C), grazie ai requisiti chimici e di trattamento termico più severi.

-

Finestra della temperatura: Utilizzare l'800H per un servizio affidabile nell'intervallo 600-700°C (e oltre, se necessario); quando il progetto richiede la massima resistenza al creep a lungo termine o un servizio superiore a ~700°C per periodi prolungati, l'800HT è spesso il grado preferito.

Applicazioni tipiche

-

800H: componenti di forni, reformer petrolchimici, scambiatori di calore e altre apparecchiature in cui è richiesta una resistenza allo scorrimento superiore a 600°C per molte migliaia di ore.

-

800HT: per le stesse applicazioni, ma dove è richiesta una maggiore durata a sollecitazioni/temperature più elevate: tubi, molle, parti critiche in pressione e cracking petrolchimici che operano a temperature più severe o dove i limiti di sollecitazione/rottura dei casi ASME/Codice richiedono una chimica HT più stretta.

Incoloy 800H vs 800HT: come scegliere?

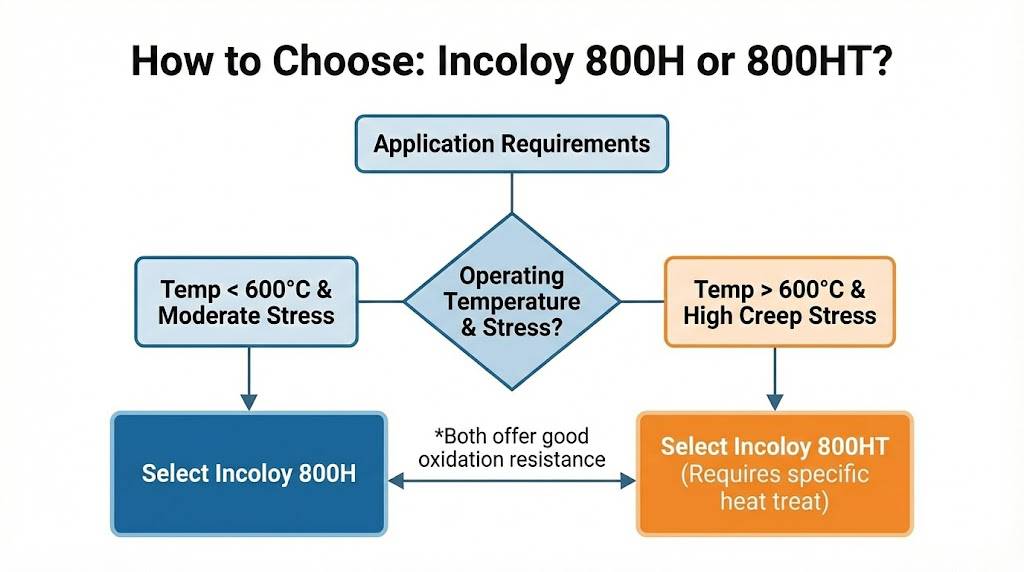

Selezione tra Incoloy 800H vs 800HT è una questione di corrispondenza tempo-alla-temperatura, stress, ambiente di ossido/carburazione, e codice/certificazione alla microstruttura della lega e alle proprietà garantite.

Lista di controllo per la selezione passo-passo (pratica)

-

Definire la temperatura di progetto e l'orizzonte temporale.

-

Se la temperatura di servizio continuo è inferiore a ~600°C e la durata è moderata, può essere sufficiente la base 800; per il funzionamento continuo a ~600°C o superiore per lunghi periodi, iniziare con 800H. Per una durata prolungata al di sopra di ~700°C o per vite di progetto molto lunghe (da decine di migliaia a 100k+ ore), privilegiare l'800HT.

-

-

Stimare lo stress applicato e l'ambiente.

-

Le elevate sollecitazioni applicate o gli ambienti che favoriscono la carburazione/ossidazione favoriscono l'800HT perché il suo limitato Al+Ti e il trattamento termico controllato offrono una migliore resistenza al creep e all'ossidazione.

-

-

Controllare i codici e le tabelle di sollecitazione applicabili.

-

Molti codici/ Casi di codice ASME pubblicano le sollecitazioni ammissibili per 800H e 800HT; quando la conformità ai codici è importante, selezionare il grado elencato o indicare il materiale con doppia certificazione (800H/800HT) e fare riferimento ai dati certificati del fornitore.

-

-

Considerare la forma e la finitura della produzione.

-

Se la formatura/saldatura è pesante, verificare il trattamento termico post-saldatura e se la granulometria/chimica della lega scelta sarà preservata dalle fasi di lavorazione. La chimica ristretta dell'800HT richiede talvolta un controllo più rigoroso in fase di fabbricazione.

-

-

Chiedere ai fornitori le curve di rottura per scorrimento e i dati a lungo termine.

-

Per qualsiasi scelta finale, richiedere i dati del fornitore (curve di stress-rottura o di creep a 1000, 10k, 100k ore). Questo è l'input definitivo per i margini di progettazione. Molte fabbriche pubblicano curve normalizzate per 800H e 800HT.

-

Linguaggio delle specifiche da utilizzare negli ordini di acquisto / schede tecniche (esempi)

-

Accettabile: “Materiale: Incoloy 800HT (UNS N08811) secondo ASTM/ASME [inserire specifiche], trattato termicamente a 1149°C (2100°F) minimo; la composizione chimica e la granulometria devono soddisfare i limiti 800HT del produttore; è richiesto un certificato di macinazione che indichi gli intervalli Al+Ti e C.”

-

Alternativa (doppio certificato): “Materiale: Lega 800H/800HT con doppia certificazione; il fornitore deve certificare entrambi i limiti UNS N08810 e N08811 e fornire i dati di rottura per la temperatura di servizio prevista”.”

L'uso di una formulazione precisa come questa riduce l'ambiguità per l'approvvigionamento e supporta la SEO quando viene pubblicata sulle pagine dei prodotti/specifiche.

800H vs 800HT resistenza allo scorrimento

Meccanismi che contano

-

Precipitazione del carburo e dimensione dei grani: Il contenuto controllato di carbonio e il trattamento termico determinano la distribuzione e il tipo di carburi; queste caratteristiche controllano la cavitazione da scorrimento e la debolezza dei confini dei grani. I controlli più severi dell'800HT producono una microstruttura che resiste più a lungo alla deformazione da scorrimento a parità di sollecitazione/temperatura.

-

Controllo e ossidazione Al+Ti: Al+Ti più elevati e controllati, nel giusto equilibrio, favoriscono la formazione di scaglie di ossido stabili e rafforzano la matrice ad alta temperatura (la formazione del primo gamma non è forte in queste leghe, ma Al/Ti influenzano i precipitati e la resistenza all'ossidazione), favorendo la durata del creep a lungo termine e la resistenza all'infragilimento.

Cosa dicono i dati (come interpretare i grafici dei mulini)

-

I grafici dei fornitori mostrano curve di resistenza alla rottura per scorrimento per 800H e 800HT tracciati come sollecitazione vs log(tempo) a temperature fisse. Osservazioni tipiche: a una determinata sollecitazione e temperatura, l'800HT raggiunge un tempo di rottura target a una più alto rispetto all'800H, vale a dire che l'800HT dura di più o sopporta maggiori sollecitazioni a parità di durata. Chiedete ai fornitori le curve alle vostre temperature di progetto (600°C, 700°C, 760°C ecc.).

Regola empirica di progettazione

-

Se il vostro componente deve sopravvivere molto lungo esposizioni (>10.000-100.000 ore) a ≥700°C o si richiedono i valori massimi di sollecitazione ammissibile dalle tabelle ASME, scegliere 800HT. Per un servizio robusto a temperature superiori a ~600°C, dove le tabelle di scorrimento dell'800H soddisfano già le sollecitazioni consentite e la sensibilità ai costi è importante, 800H è spesso la scelta più pragmatica. Convalidare sempre i dati di creep-rupture del fornitore per le sollecitazioni e le temperature effettive.

Incoloy 800H vs 800HT Differenza Tabella di controllo rapido

| Proprietà / Caratteristica | Incoloy 800H (UNS N08810) | Incoloy 800HT (UNS N08811) | Nota pratica |

|---|---|---|---|

| Carbonio (specifiche tipiche) | ~0,05 - 0,10% | ~0,06 - 0,10% (controllo più stretto) | Entrambi superiori alla base 800; HT spesso leggermente più stretto. |

| Al + Ti (combinato) | Gamma più ampia (limiti più ampi) | Più stretto, più restrittivo (ad es. 0,85-1,20% combinato) | La limitazione di Al+Ti di HT migliora la resistenza/ossidazione ad alta T. |

| Trattamento termico | Ricottura ad alta temperatura consueta | È necessaria una ricottura ad alta temperatura; temperatura minima più rigida | HT spesso indicato con una specifica temperatura di ricottura. |

| Controllo della granulometria | Controllato (più grossolano della base 800) | Controllato; spesso specificato ASTM 5 o più grossolano | Il controllo dei cereali aiuta a far scorrere la vita. |

| Resistenza allo scorrimento | Alto (vs 800) | Più alto (il migliore dei 3) | Scegliere HT per ottenere la massima durata di scorrimento a lungo termine. |

| Utilizzo tipico della messa a fuoco temporanea | ~600-700°C servizio | Servizio a ≥700°C e vita utile più lunga | Abbinare al tempo a temperatura e allo stress. |

Domande e risposte correlate

Q1 - Posso sostituire 800H con 800HT per risparmiare sui costi?

A: La sostituzione è possibile in alcuni casi, ma non è universalmente sicura. Se le sollecitazioni ammissibili dell'applicazione derivano dalle tabelle 800HT o se la vita/temperatura di progetto richiede la chimica più stretta dell'HT, la sostituzione può ridurre la durata o violare i limiti del codice. Verificare sempre le sollecitazioni ammissibili ASME/codice e i dati di creep del fornitore prima di effettuare una sostituzione.

D2 - Quali temperature sono considerate “sicure” per il servizio continuo per 800H e 800HT?

A: Non esiste un limite unico: i progettisti utilizzano i dati di creep/rottura e le sollecitazioni ammissibili previste dal codice. In pratica, l'800H è comunemente specificato per un servizio affidabile a lungo termine a 600°C e oltre; l'800HT viene scelto quando il progetto richiede una durata affidabile e lunga a 700°C o oltre o quando sono richieste le massime sollecitazioni ammissibili. Confermare con le tabelle delle sollecitazioni pubblicate dalla fabbrica.

D3 - I materiali 800H e 800HT si saldano in modo simile e la saldatura influisce sulla durata del creep?

A: Entrambi sono saldabili con le procedure standard del Ni-Cr, ma la saldatura può alterare localmente la chimica e la microstruttura; il trattamento termico post-saldatura e i controlli di fabbricazione devono essere specificati se la durata del creep è fondamentale. La chimica più stretta dell'HT implica che i controlli del fabbricante (metallo d'apporto, apporto termico, PWHT) devono essere verificati per evitare il degrado delle proprietà di scorrimento nella saldatura o nella ZTA.