Gli ingegneri che scelgono materiali per ambienti difficili si affidano sempre più spesso al nichel e alle leghe di nichel per la loro combinazione unica di forza, resistenza al creep e prestazioni di corrosione. Questo articolo consolida le proprietà ingegneristiche del nichel e delle leghe di nichel in un unico riferimento pratico, sottolineando ciò che è importante per la progettazione, la fabbricazione e il servizio a lungo termine dei componenti in ambienti corrosivi e ad alta temperatura.

1. Caratteristiche fisiche e metallurgiche fondamentali

Il nichel ha una struttura cristallina cubica a facce centrate (FCC) a temperatura ambiente, che contribuisce a una buona duttilità e tenacità. Le caratteristiche fondamentali che determinano le proprietà ingegneristiche più ampie del nichel e delle leghe di nichel comprendono:

-

Elevata coesione e un punto di fusione relativamente alto (~1455 °C), che consente l'uso a temperature elevate.

-

Buona tenacità e resistenza alla frattura a temperature da criogeniche a moderate grazie alla simmetria FCC.

-

Capacità di formare pellicole protettive passive (se in lega con il cromo) che migliorano la resistenza alla corrosione.

Queste caratteristiche di base rendono il nichel puro e le sue leghe versatili per le applicazioni aerospaziali, di lavorazione chimica, marine e di generazione di energia.

2. Proprietà meccaniche: resistenza, duttilità, tenacità.

Lo spettro meccanico dei materiali a base di nichel comprende il nichel morbido e duttile fino alle superleghe indurite per precipitazione:

-

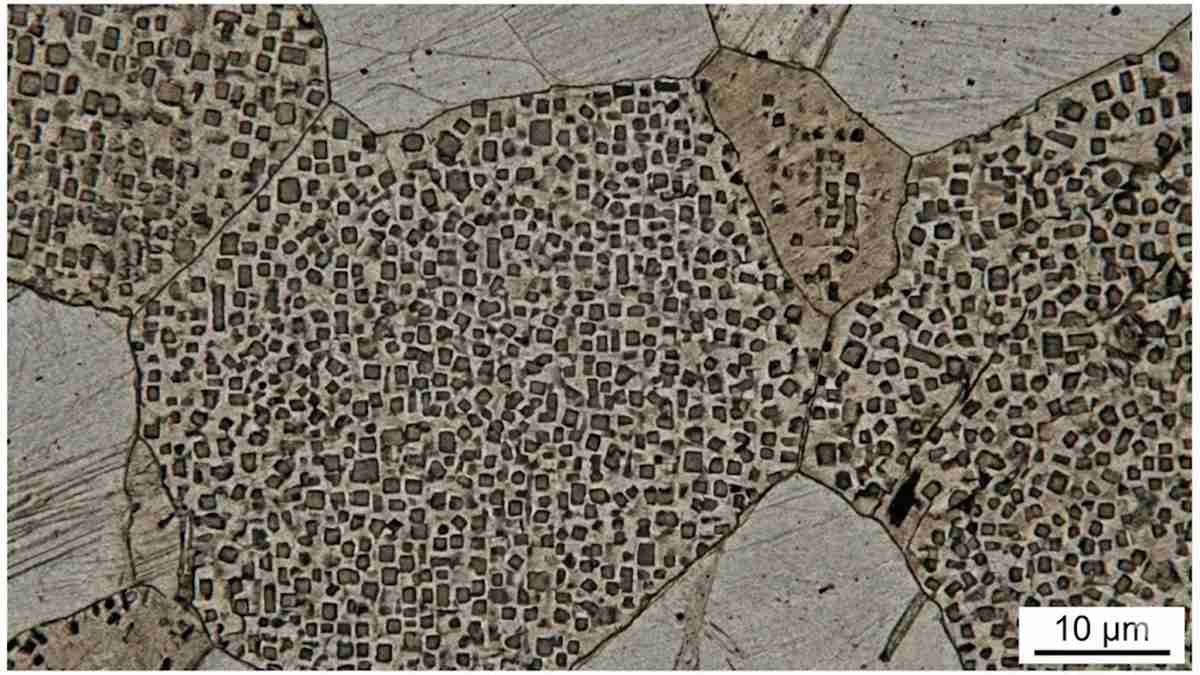

Comportamento di resistenza e snervamento: Le leghe di nichel possono essere personalizzate da gradi a bassa resistenza e di facile formazione a superleghe ad altissima resistenza mediante leghe e trattamenti termici. L'indurimento per precipitazione (ad esempio, γ′ Ni₃(Al,Ti)) e il rafforzamento in soluzione solida (Cr, Mo, Co) sono i meccanismi principali.

-

Duttilità e tenacità: Grazie alla struttura FCC, molte leghe di nichel mantengono la duttilità anche a basse temperature. La tenacità è eccellente nelle leghe battute; i materiali fusi e fortemente legati possono essere meno tolleranti e richiedono attenzione ai difetti di fusione.

-

Fatica e frattura: Le prestazioni a fatica ad alto ciclo dipendono dalla finitura superficiale e dalla microstruttura; le superleghe di nichel utilizzate nei componenti rotanti sono progettate per garantire una lunga durata a fatica grazie al controllo della dimensione dei grani e della distribuzione dei precipitati.

3. Prestazioni ad alta temperatura e resistenza al creep

Una delle proprietà ingegneristiche che definiscono il nichel e le leghe di nichel è la resistenza sostenuta a temperature elevate:

-

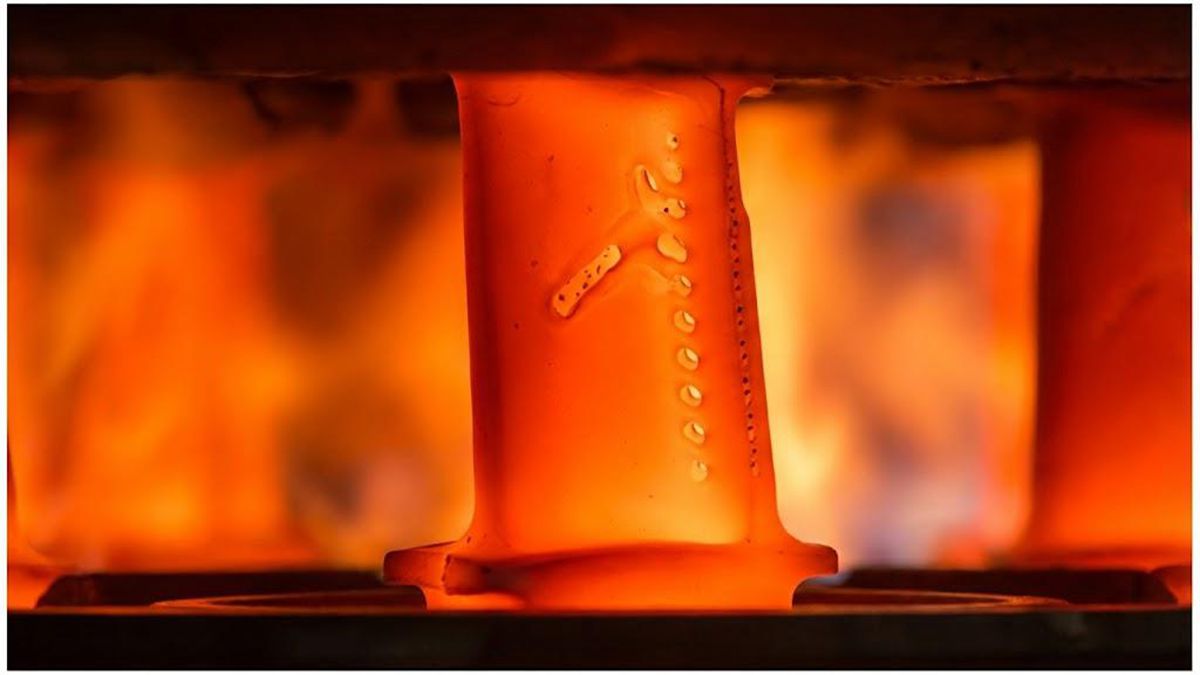

Resistenza allo scorrimento: Le superleghe a base di nichel (ad esempio, Inconel, famiglia Nimonic) derivano la resistenza al creep da precipitati γ′ ordinati e strutture granulari stabili. Queste leghe sono ampiamente utilizzate nei dischi delle turbine, nei rivestimenti dei combustori e nei sistemi di scarico, dove la resistenza allo scorrimento determina la durata di servizio.

-

Comportamento dell'ossidazione e delle incrostazioni: La lega con cromo, alluminio e silicio migliora la formazione di ossido protettivo, riducendo l'ossidazione ad alta temperatura e la corrosione a caldo. La selezione bilancia la formazione di incrostazioni protettive con i requisiti delle proprietà meccaniche.

4. Resistenza alla corrosione e comportamento ambientale

La resistenza alla corrosione è una delle proprietà ingegneristiche più sfruttate del nichel e delle leghe di nichel:

-

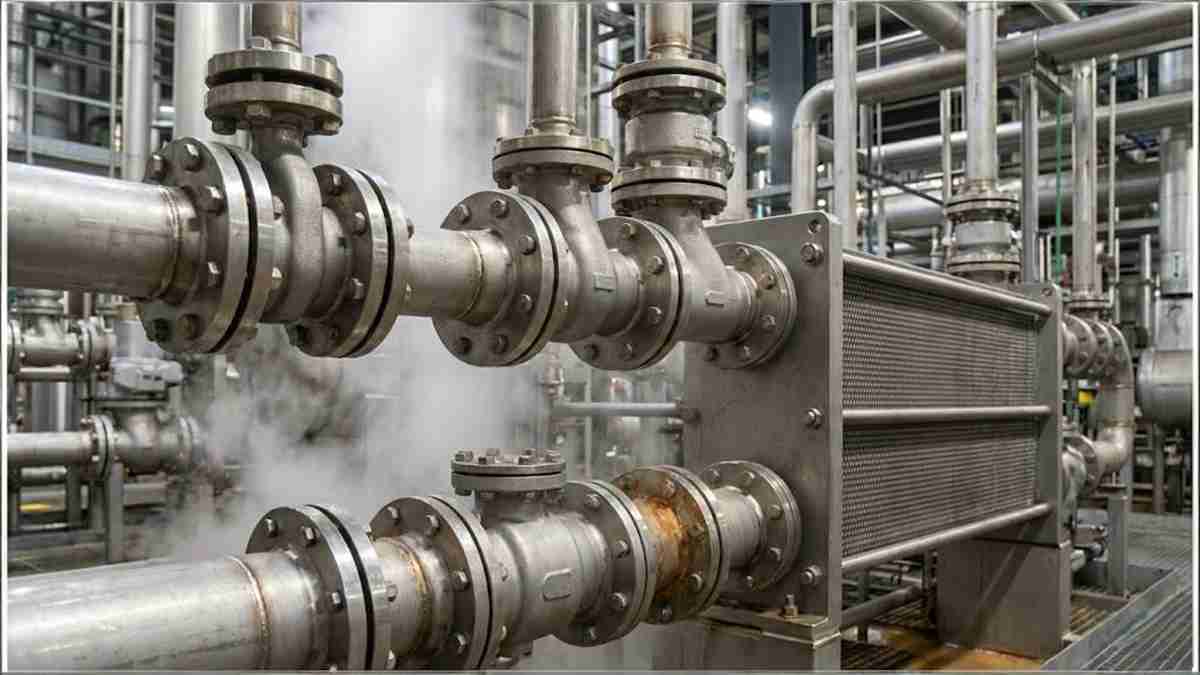

Corrosione generale: Molte leghe di nichel resistono alla corrosione acquosa generale; le leghe di rame-nichel (Monel) si comportano particolarmente bene in acqua di mare.

-

Corrosione localizzata e pitting: L'aggiunta di molibdeno e cromo riduce la suscettibilità al pitting in ambienti con cloruri. I gradi Hastelloy e Inconel/Incoloy selezionati sono scelti per gli impianti chimici aggressivi.

-

Cricche da corrosione sotto sforzo (SCC): Alcune leghe di nichel sono meno suscettibili alla SCC rispetto agli acciai inossidabili, ma la suscettibilità dipende comunque dalla composizione, dal trattamento termico e dalle tensioni residue.

5. Fabbricazione, giunzione e macchinabilità

-

Formatura e lavorazione a freddo: Le leghe di nichel battute sono lavorabili ma spesso si induriscono; possono essere necessarie ricotture intermedie. La formabilità diminuisce con aggiunte di lega più elevate e con condizioni di indurimento per precipitazione.

-

Lavorazione: Molte leghe di nichel sono difficili da lavorare (tendenza all'incrudimento, bassa conducibilità termica). Le migliori pratiche: utensili rigidi, tagli interrotti, inserti in metallo duro e strategie di raffreddamento ottimizzate.

-

Saldatura e giunzione: Le leghe di nichel si saldano generalmente bene con metalli d'apporto appropriati e trattamenti termici pre/post-saldatura. Alcune superleghe ad alta resistenza richiedono procedure specifiche per evitare cricche a caldo e preservare le prestazioni meccaniche.

6. Trattamento termico e meccanismi di rafforzamento

Percorsi chiave per mettere a punto le proprietà ingegneristiche del nichel e delle leghe di nichel:

-

Rafforzamento della soluzione solida: Leghe con Cr, Mo, Fe, Co.

-

Rafforzamento delle precipitazioni: Invecchiamento controllato per formare precipitati γ′ o γ″ nelle superleghe.

-

Tempra e ricottura: Utilizzato per i prodotti battuti per stabilire l'equilibrio tra duttilità e durezza.

La comprensione di questi meccanismi aiuta gli ingegneri a specificare le tempre, i programmi di trattamento termico e i punti di ispezione.

7. Linee guida per la selezione - abbinare le proprietà ai servizi

Quando si effettuano specifiche in base alle proprietà ingegneristiche del nichel e delle leghe di nichel, è bene tenere conto di quanto segue:

-

Temperatura di esercizio e durata di scorrimento (utilizzare le superleghe di nichel al di sopra di ~600-700 °C, dove gli acciai si rammolliscono).

-

Specie corrosive e rischio di vaiolatura (selezionare Hastelloy con cuscinetti al Mo o Inconel ad alto tenore di Cr per il servizio con cloruri/acidi).

-

Percorso di fabbricazione (fusione vs. battitura, facilità di lavorazione, saldabilità).

-

Costo e disponibilità (il nichel e le leghe speciali sono più costosi: utilizzarli solo se le prestazioni giustificano il costo).

8. Test, standard e controllo di qualità

I progettisti dovrebbero richiedere certificazioni dei materiali e prove standardizzate (prove di trazione, di scorrimento, di fatica, di corrosione per vaiolatura) secondo le specifiche ASTM/ISO. Il controllo microstrutturale (metallografia) dopo la saldatura o il trattamento termico è spesso obbligatorio per i componenti critici.

Il proprietà ingegneristiche del nichel e delle leghe di nichel li rendono indispensabili quando è richiesta una combinazione durevole di forza ad alta temperatura, resistenza alla corrosione e tenacità. Un'adeguata selezione delle leghe, il trattamento termico e le pratiche di fabbricazione ne sbloccano il pieno potenziale per le applicazioni industriali più impegnative.

Domande frequenti

-

D: Quali sono le migliori leghe di nichel per la resistenza allo scorrimento ad alta temperatura?

R: Le superleghe a base di nichel (famiglie Inconel e Nimonic) con precipitazione γ′ e strutture a grano controllato sono la scelta tipica. Selezionare i gradi in base alla temperatura, alle sollecitazioni e all'ambiente di ossidazione. -

D: Le leghe di nichel sono migliori degli acciai inossidabili per gli ambienti corrosivi?

R: Dipende. Per molti ambienti chimici altamente aggressivi (cloruri, acidi), le leghe Ni-Mo o Ni-Cr-Mo (Hastelloy, alcuni tipi di Inconel) superano gli acciai inossidabili. Per gli ambienti miti, gli acciai inossidabili possono essere più convenienti. -

D: Come devo affrontare la lavorazione o la saldatura delle leghe di nichel?

R: Utilizzare configurazioni rigide, utensili in metallo duro affilati, avanzamenti controllati per evitare l'indurimento del lavoro e procedure di saldatura qualificate con metalli d'apporto adeguati e PWHT (trattamento termico post-saldatura) per i gradi ad alta resistenza.