Nel regno della metallurgia estrema, Inconel 625 e Inconel 718 sono gli standard industriali per le superleghe a base di nichel. Pur condividendo la composizione di base di nichel e cromo, i loro distinti meccanismi di rafforzamento microstrutturale determinano applicazioni molto diverse.

Per gli ingegneri e i metallurgisti, la scelta tra questi due gradi raramente è “migliore” o “peggiore”: si tratta di ottimizzare la qualità del prodotto. resistenza alla corrosione (625) contro resistenza meccanica (718). Questa guida analizza le distinzioni critiche in termini di metallurgia, stabilità termica e lavorabilità.

Inconel 625 vs 718 a confronto

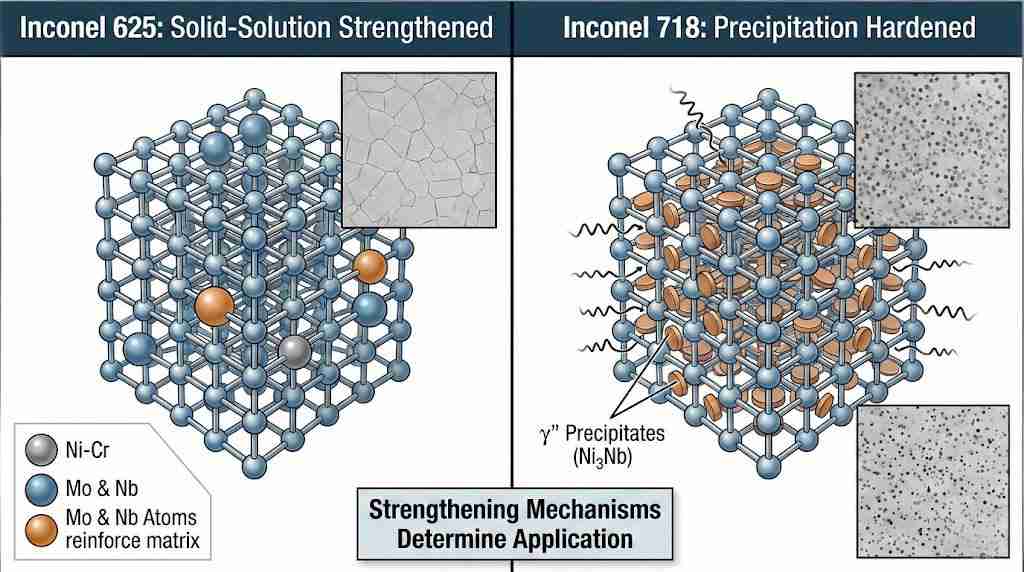

La differenza fondamentale sta nel modo in cui queste leghe raggiungono la loro resistenza.

-

Inconel 625 (UNS N06625) è principalmente un solido-soluzione rafforzato lega. La sua resistenza deriva dall'effetto di irrigidimento del molibdeno (Mo) e del niobio (Nb) nella matrice di nichel-cromo. Non richiede trattamenti termici di indurimento per invecchiamento per ottenere le sue proprietà, mantenendo un'eccellente duttilità e saldabilità.

-

Inconel 718 (UNS N07718) è un indurito per precipitazione (temprato per età). L'aggiunta di titanio (Ti) e alluminio (Al), insieme al niobio, consente la formazione di Gamma Double Prime (γ′′) precipita (Ni3Nb) durante il trattamento termico. Questa microstruttura offre una resistenza allo snervamento eccezionalmente elevata.

Differenze di composizione chimica

| Elemento | Inconel 625 (peso %) | Inconel 718 (peso %) | Impatto sulle prestazioni |

| Nichel (Ni) | ~58% (Min) | ~50 - 55% | Il 625 ha un Ni più elevato per una migliore resistenza alla corrosione. |

| Cromo (Cr) | 20 - 23% | 17 - 21% | Entrambi offrono un'eccellente resistenza all'ossidazione. |

| Molibdeno (Mo) | 8 - 10% | 2,8 - 3,3% | Differenza chiave: L'elevato tenore di Mo nel 625 garantisce una resistenza superiore alla vaiolatura. |

| Niobio (Nb) | 3,15 - 4,15% | 4,75 - 5,5% | L'Nb più elevato nel 718 determina la risposta all'indurimento per precipitazione. |

| Titanio/Alluminio | < 0,4% | Ti: 0,65-1,15% / Al: 0,2-0,8% | Essenziale per il processo di invecchiamento del 718. |

Proprietà meccaniche (temperatura ambiente tipica)

| Proprietà | Inconel 625 (ricotto) | Inconel 718 (Soluzione + Invecchiato) |

| Resistenza allo snervamento (offset 0,2%) | 414 - 650 MPa | 1034 - 1100 MPa |

| Resistenza alla trazione | 827 - 1000 MPa | 1240 - 1350 MPa |

| Durezza (Rockwell) | 145 - 220 HB | 331 - 444 HB (36-44 HRC) |

| Allungamento | 30 - 60% (alta duttilità) | 12 - 21% |

Verdetto: Se la vostra applicazione richiede rigidità strutturale sotto carichi estremi, l'Inconel 718 offre una resistenza allo snervamento quasi doppia rispetto al 625.

Inconel 625 vs 718 Prestazioni ad alta temperatura

La definizione di “alta temperatura” è fondamentale nella scelta tra queste leghe, in quanto le loro curve di prestazione divergono in modo significativo dopo la fine del ciclo di vita. 650°C (1200°F).

1. Rottura per scorrimento e stabilità della resistenza

L'Inconel 718 è la scelta dominante per le applicazioni ad alte sollecitazioni fino a 700°C (1300°F). All'interno di questo intervallo, il γ′′ bloccano efficacemente il movimento delle dislocazioni, impedendo il creep. Tuttavia, al di sopra dei 700°C, questi precipitati diventano instabili e si sgrossano, causando un rapido calo della resistenza meccanica.

2. Stabilità termica e all'ossidazione

L'Inconel 625 presenta una stabilità superiore alle altissime temperature (fino a 982°C / 1800°F). Poiché si basa sul rafforzamento della soluzione solida piuttosto che sui precipitati, non soffre degli stessi problemi di coagulazione del 718. Per i componenti non caricati o poco sollecitati esposti a calore estremo (come i condotti di scarico o le ciminiere), il 625 è l'opzione più sicura.

3. Prestazioni criogeniche

Entrambe le leghe sono eccellenti per la criogenia, ma l'Inconel 718 è spesso preferito per i bulloni e gli elementi di fissaggio criogenici perché mantiene la sua elevata resistenza alla trazione senza diventare fragile a temperature prossime allo zero assoluto.

Inconel 625 vs 718 Come scegliere

Per semplificare la decisione di acquisto, valutate i tre vincoli seguenti:

Scenario A: Corrosione estrema (marina e chimica)

Scegliete Inconel 625. L'elevato contenuto di molibdeno (9%) conferisce al 625 un numero equivalente di resistenza alla vaiolatura (PREN) significativamente superiore al 718. È praticamente immune alle cricche da tensocorrosione da ioni cloruro.

-

Applicazioni tipiche: Tubazioni sottomarine, scambiatori di calore nel trattamento degli acidi, sistemi di scarico navali.

Scenario B: Carichi statici/ciclici elevati (settore aerospaziale ed energetico)

Scegliere Inconel 718. Quando un pezzo deve resistere a un numero di giri elevato o a una pressione senza deformarsi, la resistenza allo snervamento del 718 non è negoziabile.

-

Applicazioni tipiche: Pale di turbine a gas, rotori di turbocompressori, valvole ad alta pressione, camere di spinta di motori a razzo.

Scenario C: Fabbricazione e saldabilità

Scegliete Inconel 625. L'Inconel 718 è soggetto a “cricche da deformazione” durante il trattamento termico post-saldatura, se non viene trattato con precisione. L'Inconel 625, invece, è una delle superleghe più saldabili disponibili; è resistente alle cricche intergranulari e non richiede l'invecchiamento post-saldatura per ripristinare la resistenza alla corrosione.

Domande e risposte correlate

1. Quale lega è più difficile da lavorare, l'Inconel 625 o il 718? L'Inconel 718 è generalmente più difficile da lavorare. Grazie alla sua capacità di indurimento per precipitazione, si indurisce rapidamente durante il taglio, con conseguenti forze di taglio più elevate e una minore durata dell'utensile rispetto all'Inconel 625 ricotto.

2. L'Inconel 625 può essere utilizzato come metallo d'apporto per la saldatura dell'Inconel 718? Sì. Il metallo d'apporto Inconel 625 (ERNiCrMo-3) è spesso utilizzato per saldare componenti in Inconel 718, soprattutto quando la saldatura richiede un'elevata duttilità e resistenza alla corrosione per prevenire la cricca nella zona termicamente alterata (ZTA).

3. L'Inconel 718 è magnetico? No, sia l'Inconel 625 che il 718 sono amagnetici. Tuttavia, forti lavorazioni a freddo o trattamenti termici specifici possono talvolta indurre una leggerissima permeabilità magnetica, ma per la maggior parte degli scopi ingegneristici sono considerati amagnetici.