インコロイ800Hと800HTの比較

その正体は(略): インコロイ800H(UNS N08810)及びインコロイ800HT(UNS N08811)は、高温での使用を目的とした800合金の化学的性質が制御された熱処理バージョンです。両者ともベースとなるインコロイ800の化学組成から派生していますが、長期的な強度とクリープ挙動を改善するために、より厳しい組成範囲(特に炭素、アルミニウム、チタン)と特定の熱処理/粒度要件に加工・制限されています。.

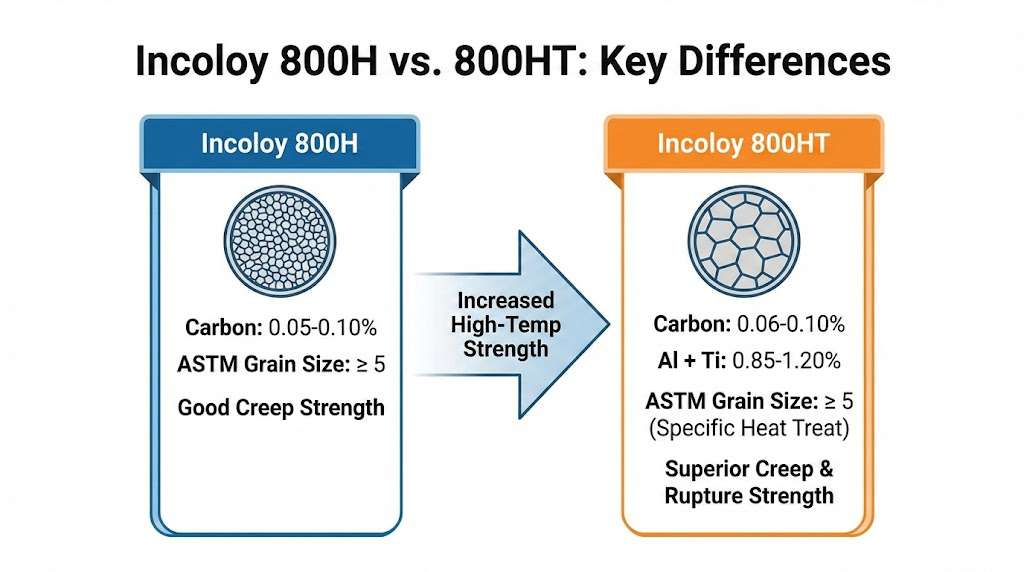

主な組成と製法の違い

-

カーボン・コントロール 800Hは、基本800よりもクリープ強度を向上させるため、制御された炭素帯域(~0.05~0.10% C)を対象としている。800HTも同様にCが制限されているが(一般的には~0.06~0.10%)、より厳しいAl+Ti制限と対になっている。これらの小さな炭素窓は、炭化物の析出とクリープ寿命に大きく影響します。.

-

アルミニウム+チタン(Al+Ti): 800HTは通常、800Hで許容される広範な限界と比較して、狭く、高いAl+Ti制御(多くの場合、~0.85~1.20%の組み合わせで指定される)を有する。この厳しい管理は、安定したミクロ組織と、より優れた高温強度/耐酸化性を促します。.

-

熱処理と粒度: 800H/800HTは高温焼鈍(例:1149℃以上/~2100°F)を施すことで、より粗く制御された結晶粒度(ASTM 5またはそれ以上)になり、標準800よりもクリープ性能が向上します。800HTは、最も厳しい熱処理および結晶粒度管理を満たすために指定されることが多い。.

業績概要

-

クリープと破断強度: 800Hと800HTは共に、ベース合金800よりも著しく高いクリープ強度と破断強度を示す。800HTは、一般的に最も高い長期クリープ強度を示し、特に高温用途の上限(~700℃以上)では、その厳しい化学的性質と熱処理要件に起因します。.

-

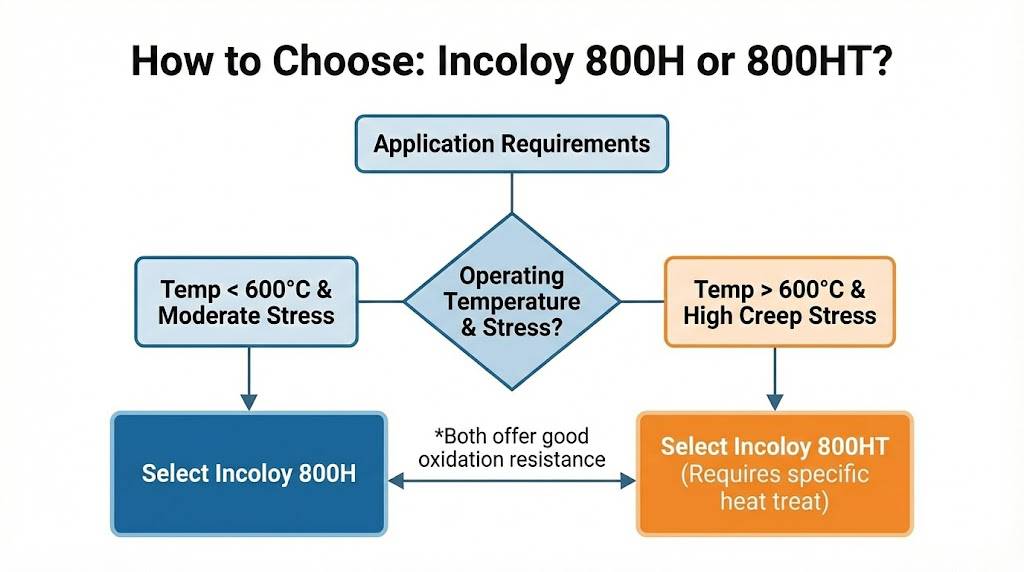

温度ウィンドウ: 600~700℃の範囲(および適切な場合はそれ以上)で信頼性の高いサービスを行うには800Hを使用する。設計上、最大限の長期耐クリープ性が要求される場合、または~700℃以上で長時間のサービスが要求される場合は、800HTが好まれることが多い。.

代表的なアプリケーション

-

800H: 炉部品、石油化学改質装置、熱交換器、その他600℃以上で何千時間もの耐クリープ性が要求される装置。.

-

800HT: チューブ、スプリング、重要な圧力部品、石油化学クラッカーなど、より過酷な温度で作動する用途や、ASME/Codeケースの応力-破裂限界でより厳しいHT相性が要求される用途など、同じ用途でも、より高い応力/温度でより長い寿命が要求される。.

インコロイ800H vs 800HT 選び方

のどちらかを選択する。 インコロイ800Hと800HTの比較 を一致させることである。 温度-時間, ストレス, 酸化物/浸炭環境, そして コード/認証 は、合金の微細構造と保証された特性に対する要求事項である。.

段階的選考チェックリスト(実践編)

-

設計温度と時間軸を定義する。.

-

連続使用温度が~600℃未満で、寿命が中程度であれば、ベース800で十分です。700℃を超える長寿命、または非常に長い設計寿命(数万時間から10万時間以上)の場合は、800HTを優先してください。.

-

-

応力と環境を見積もる。.

-

高応力または浸炭/酸化を促進する環境では、Al+Tiが制限され、熱処理が制御されているため、より優れた耐クリープ性と耐酸化性が得られる800HTが好まれる。.

-

-

適用される法規と応力表を確認してください。.

-

多くの規格/ASMEコード・ケースは、800Hと800HTの許容応力を公表しています。規格への適合が重要な場合は、記載されている等級を選択するか、二重認証材(800H/800HT)と呼び、サプライヤーの認証データを参照してください。.

-

-

製造形態と仕上げを考慮する。.

-

成形/溶接が多い場合は、溶接後の熱処理と、選択した合金の結晶粒径/化学的性質が加工工程で維持されるかどうかを確認する。800HTは化学的性質が厳しいため、加工工程でより厳密な管理が必要になることがあります。.

-

-

クリープ-破裂曲線と長期データについては、サプライヤーに問い合わせること。.

-

最終的な選択については、サプライヤーのデータ(1000時間、10k時間、100k時間の応力-破壊曲線またはクリープ曲線)を要求してください。これは設計マージンのための決定的なインプットです。800Hと800HTの正規化曲線を公表している工場も多い。.

-

発注書/データシートで使用する仕様言語(例)

-

受け入れられる: “材質材料:ASTM/ASME [規格を挿入]に準拠したインコロイ800HT (UNS N08811)、最低1149℃ (2100°F)まで熱処理。”

-

代替(デュアル・サーティフィケート): “「材質:サプライヤーは、UNS N08810 と N08811 の両方の規格に適合していることを証明し、使用温度に対するクリープ破断データを提供すること。”

このような正確な表現を使用することで、調達の曖昧さを減らし、製品/仕様ページに掲載された場合のSEOをサポートします。.

800H 対 800HT クリープ抵抗

重要なメカニズム

-

炭化物の析出と粒度: 制御された炭素含有量と熱処理が炭化物の分布と種類を決定し、これらの特徴がクリープキャビテーションと粒界弱点を制御します。800HTは、より厳密な制御により、同じ応力/温度下でより長くクリープ変形に耐えるミクロ組織を作り出します。.

-

Al+Tiの制御と酸化: 適切なバランスで制御された高いAl+Tiは、安定した酸化スケールを促進し、高温でのマトリックスを強化する(これらの合金ではガンマプライム形成は強くないが、Al/Tiは析出物と耐酸化性に影響する)。.

データは何を語るのか(ミル・チャートの解釈法)

-

サプライヤーのグラフ クリープ破断強度曲線 800Hと800HTについて、一定温度における応力対対数(時間)でプロット。典型的な観察結果: ある応力と温度において、800HTは目標破断時間を より高い 800HTは800Hよりも応力が大きく、同じ寿命であれば800HTの方がより長持ちするか、より大きな応力がかかります。設計温度(600℃、700℃、760℃など)での曲線については、サプライヤーにお問い合わせください。.

デザイン経験則

-

コンポーネントが生き残るためには 長長 での暴露(10,000~100,000時間以上)。 ≥700°C または、ASMEテーブルから最も高い許容応力値が必要な場合は、以下を選択します。 800HT. .800Hのクリープテーブルがすでに許容応力を満たし、コストに敏感な600℃以上の堅牢なサービス向け、, 800H が現実的な選択であることが多い。実際の応力と温度については、必ずサプライヤーのクリープ破断データで検証すること。.

インコロイ800Hと800HTの違い早見表

| 物件/特集 | インコロイ800H (UNS N08810) | インコロイ800HT (UNS N08811) | 実践編 |

|---|---|---|---|

| カーボン(標準仕様) | ~0.05 - 0.10% | ~0.06~0.10%(より厳しいコントロール) | いずれもベース800より高く、HTはややタイトなことが多い。. |

| Al + Ti(複合) | より広い範囲(より広い限界) | より狭く、より制限的(例:0.85~1.20%の組み合わせ) | HTの制限されたAl+Tiは、高温強度/酸化を改善する。. |

| 熱処理 | 恒例の高温アニール | 高温アニールが必要。 | HTはしばしば特定のアニール温度で呼び出される。. |

| 粒度コントロール | コントロール(ベース800より粗い) | ASTM5以上の粗さで指定されることが多い。 | 穀物管理はクリープライフに役立つ。. |

| 耐クリープ性 | 高(対800) | より高い(3つの中でベスト) | 長期的なクリープ寿命を最大にするためにHTを選択する。. |

| 代表的な使用温度範囲 | ~600~700℃サービス | ≥700℃以上で使用可能、長寿命 | 温度と応力に合わせる。. |

関連Q&A

Q1-コスト削減のために800Hを800HTに置き換えることはできますか?

A: 代替が可能な場合もありますが、万能ではありません。用途の許容応力が800HTの表から導き出されたものである場合、または設計寿命/温度がHTの厳しい化学的性質を要求する場合、代替によって寿命が短くなったり、規格の制限に抵触したりする可能性があります。代用する前に、必ずASME/規格の許容応力とサプライヤーのクリープデータを確認してください。.

Q2-800Hと800HTの連続使用で「安全」と考えられる温度は?

A: 設計者は、クリープ/破壊のデータと許容応力を使用します。800HTは、~700℃以上で信頼性の高い長寿命を必要とする設計や、最も高い許容応力が要求される場合に選択されます。工場公表の応力表で確認してください。.

Q3-800Hと800HTは同様に溶接されるのか、また溶接はクリープ寿命に影響するのか?

A: どちらも標準的なNi-Cr手順で溶接可能だが、 溶接によって化学的性質と微細構造が局所的に 変化する可能性がある。クリープ寿命が重要な 場合は、溶接後の熱処理と加工管理を指定す べきである。クリープ寿命が重要な場合は、溶接後の熱処 理および加工管理を指定する必要がある。HTの 化学的性質がより厳しいため、溶接部または HAZでのクリープ特性の劣化を避けるため、加工 管理(溶加材、入熱、PWHT)を検証する必要が ある。.