인콜로이 800H와 800HT 비교

정의(짧게): 인코로이 800H(UNS N08810) 및 인코로이 800HT(UNS N08811)는 고온 서비스를 위한 합금 800의 제어 화학, 열처리 버전입니다. 두 제품 모두 기본 인코로이 800 화학에서 파생되었지만 장기적인 강도와 크리프 거동을 개선하기 위해 더 엄격한 조성 범위(특히 탄소, 알루미늄 및 티타늄)와 특정 열처리/입자 크기 요구 사항으로 가공 및 제한됩니다.

주요 구성 및 프로세스 차이점

-

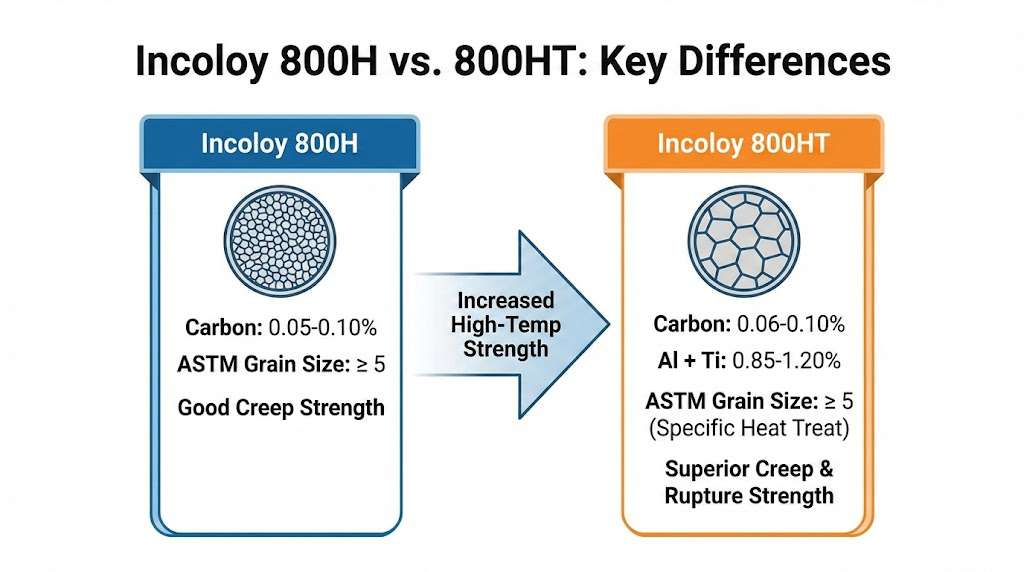

탄소 관리: 800H는 기본 800보다 크리프 강도를 높이기 위해 제어된 탄소 밴드(~0.05~0.10% C)를 목표로 하며, 800HT는 비슷하게 제한된 C(일반적으로 ~0.06~0.10%로 지정)를 가지고 있지만 더 엄격한 Al+Ti 제한과 결합되어 있습니다. 이러한 작은 탄소 창은 카바이드 침전 및 크리프 수명에 실질적으로 영향을 미칩니다.

-

알루미늄 + 티타늄(Al+Ti): 800HT는 일반적으로 800H에 허용되는 더 넓은 한도에 비해 더 좁고 높은 Al+Ti 제어(종종 ~0.85-1.20% 결합으로 지정됨)를 갖습니다. 이러한 엄격한 제어는 안정적인 미세 구조와 더 나은 고온 강도/산화 저항성을 촉진합니다.

-

열처리 및 입자 크기: 800H/800HT는 고온 어닐링(예: ≥1149°C / ~2100°F)을 통해 더 거칠고 제어된 입자 크기(ASTM 5 또는 더 거친 입자)를 생성하여 표준 800 대비 크리프 성능을 향상시키는 데 자주 사용됩니다. 800HT는 가장 엄격한 열처리 및 입자 크기 제어를 충족하도록 지정되는 경우가 많습니다.

성능 요약

-

크리프 및 파열 강도: 800H와 800HT는 모두 기본 합금 800보다 훨씬 높은 크리프 및 파열 강도를 보여줍니다. 800HT는 일반적으로 더 엄격한 화학 및 열처리 요구 사항으로 인해 특히 고온 서비스(~700°C 이상)에서 가장 높은 장기 크리프 강도를 나타냅니다.

-

온도 창: 600-700°C 범위에서 안정적인 서비스를 제공하려면 800H를 사용하고(적절한 경우 그 이상), 설계에 가능한 최대 장기 크리프 저항 또는 ~700°C 이상의 장시간 서비스가 필요한 경우 800HT가 선호되는 경우가 많습니다.

일반적인 애플리케이션

-

800H: 용광로 부품, 석유화학 개질기, 열교환기 및 수천 시간 동안 600°C 이상의 내크리프성이 요구되는 기타 장비에 사용됩니다.

-

800HT: 튜브, 스프링, 임계 압력 부품, 석유화학 크래커 등 더 가혹한 온도에서 작동하거나 ASME/코드 케이스 응력 파단 한계에 따라 더 엄격한 HT 화학 물질이 요구되는 경우 등 동일한 애플리케이션이지만 더 높은 응력/온도에서 더 긴 수명이 요구되는 경우입니다.

인콜로이 800H 대 800HT 선택 방법

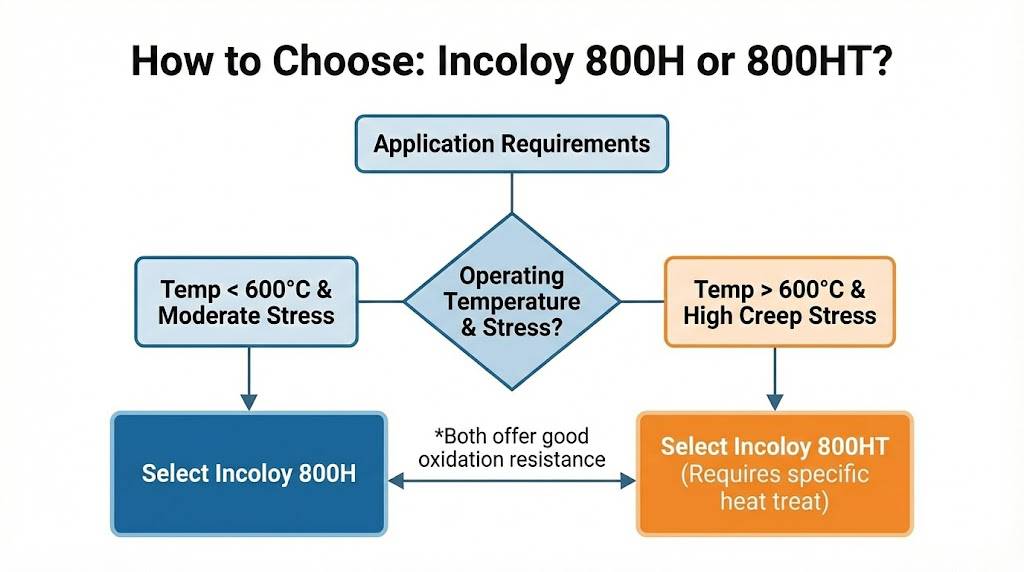

다음 중에서 선택 인콜로이 800H 대 800HT 를 일치시키는 문제입니다. 온도 시간, 스트레스, 산화물/탄화 환경, 및 코드/인증 합금의 미세 구조 및 보장된 특성에 대한 요구 사항을 충족해야 합니다.

단계별 선택 체크리스트(실용적)

-

설계 온도 및 시간 범위를 정의합니다.

-

연속 사용 온도가 ~600°C 이하이고 수명이 보통인 경우 기본 800으로도 충분하며, ~600°C 이상에서 장시간 연속 작동하는 경우 800H로 시작하세요. 700°C 이상으로 수명을 연장하거나 설계 수명이 매우 긴 경우(수만~10만 시간 이상)에는 800HT를 우선적으로 고려하세요.

-

-

적용된 스트레스와 환경을 추정합니다.

-

높은 응력이나 침탄/산화를 촉진하는 환경에서는 제한된 Al+Ti와 제어된 열처리를 통해 크립 및 내산화성을 향상시키는 800HT가 유리합니다.

-

-

해당 코드와 스트레스 표를 확인하세요.

-

많은 코드/ASME 코드 사례에서 800H 및 800HT에 대한 허용 응력을 게시하고 있으므로 코드 준수가 중요한 경우 나열된 등급을 선택하거나 이중 인증 재료(800H/800HT)를 호출하고 공급업체의 인증 데이터를 참조하세요.

-

-

제조 형태와 마감을 고려하세요.

-

성형/용접이 무거운 경우, 용접 후 열처리와 선택한 합금의 입자 크기/화학성이 제조 단계에서 보존되는지 여부를 확인합니다. 800HT의 더 엄격한 화학적 특성으로 인해 제작 시 더 엄격한 제어가 필요한 경우가 있습니다.

-

-

공급업체에 크립-파괴 곡선과 장기 데이터를 요청하세요.

-

최종 선택을 위해 공급업체 데이터(1000, 1만, 10만 시간 응력-파괴 또는 크리프 곡선)를 요청합니다. 이것이 설계 마진에 대한 최종 입력입니다. 많은 밀에서 800H 및 800HT에 대한 정규화된 곡선을 게시합니다.

-

구매 주문서/데이터시트에 사용할 사양 언어(예시)

-

허용됩니다: “재질: ASTM/ASME [삽입 사양]에 따른 인코로이 800HT(UNS N08811), 최소 1149°C(2100°F)로 열처리, 화학 성분 및 입자 크기가 제조업체의 800HT 제한을 충족, Al + Ti 및 C 범위를 보여주는 밀 인증 필요.”

-

대체(이중 인증): “재질: 합금 800H/800HT 이중 인증; 공급업체는 UNS N08810 및 N08811 제한을 모두 인증하고 의도된 서비스 온도에 대한 크리프 파열 데이터를 제공해야 합니다.”

이와 같이 정확한 문구를 사용하면 제품/사양 페이지에 게시할 때 구매에 대한 모호성을 줄이고 SEO를 지원합니다.

800H 대 800HT 크리프 저항

중요한 메커니즘

-

카바이드 침전 및 입자 크기: 제어된 탄소 함량과 열처리는 탄화물의 분포와 유형을 결정하며, 이러한 특징은 크리프 캐비테이션과 입자 경계 약화를 제어합니다. 800HT는 더 엄격한 제어를 통해 동일한 응력/온도에서 크리프 변형에 더 오래 견디는 미세 구조를 생성합니다.

-

Al+Ti 제어 및 산화: 적절한 균형의 높고 제어된 Al+Ti는 안정적인 산화물 스케일을 촉진하고 고온에서 매트릭스를 강화하여(감마 프라임 형성은 이러한 합금에서 강하지 않지만 Al/Ti는 침전물과 내산화성에 영향을 미침) 장기 크리프 수명 및 취성에 대한 내성을 돕습니다.

데이터가 말하는 것(밀 차트 해석 방법)

-

공급업체 그래프는 다음을 보여줍니다. 크리프 파열 강도 곡선 를 고정 온도에서 응력 대 로그(시간)으로 플롯한 800H 및 800HT에 대한 그래프입니다. 일반적인 관찰 결과: 주어진 스트레스와 온도에서 800HT는 목표 파열 시간에 도달하는 데 걸리는 시간은 다음과 같습니다. 더 높은 즉, 800HT가 더 오래 지속되거나 동일한 수명 동안 더 많은 스트레스를 전달합니다. 공급업체에 설계 온도(600°C, 700°C, 760°C 등)에서의 곡선을 요청하세요.

디자인 경험 법칙

-

구성 요소가 생존해야 하는 경우 매우 길다 노출(10,000~100,000시간 이상) ≥700°C 를 선택하거나 ASME 표에서 가장 높은 허용 응력 값이 필요한 경우 800HT. 800H의 크립 테이블이 이미 허용 응력을 충족하고 비용 민감도가 중요한 ~600°C 이상의 견고한 서비스를 위해, 800H 를 사용하는 것이 실용적인 선택인 경우가 많습니다. 항상 공급업체의 실제 응력 및 온도에 대한 크리프-파열 데이터를 통해 검증하세요.

인콜로이 800H와 800HT의 차이점 퀵 체크표

| 속성 / 기능 | 인콜로이 800H(UNS N08810) | 인콜로이 800HT(UNS N08811) | 실용적인 참고 사항 |

|---|---|---|---|

| 탄소(일반 사양) | ~0.05 - 0.10% | ~0.06 - 0.10%(더 엄격한 제어) | 둘 다 기본 800보다 높으며, HT가 약간 더 타이트한 경우가 많습니다. |

| Al + Ti(결합) | 더 넓은 범위(더 넓은 한도) | 더 좁고, 더 제한적(예: 0.85-1.20% 결합) | HT의 제한된 Al+Ti는 고-T 강도/산화를 개선합니다. |

| 열처리 | 고온 어닐링 관례 | 고온 어닐링 필요, 최소 온도가 더 엄격함 | HT는 종종 특정 어닐링 온도로 호출됩니다. |

| 입자 크기 제어 | 제어됨(기본 800보다 거칠게) | 제어됨, 종종 ASTM 5 또는 더 거칠게 지정됨 | 입자 제어는 크리프 수명에 도움이 됩니다. |

| 크리프 저항 | 높음(대 800) | 더 높음(3개 중 최고) | 최대 장기 크립 수명을 위해 HT를 선택하세요. |

| 일반적인 사용 임시 초점 | ~600-700°C 서비스 | ≥700°C 이상의 서비스 및 최장 수명 | 온도 및 스트레스와 일치합니다. |

관련 Q&A

Q1 - 비용 절감을 위해 800H를 800HT로 대체할 수 있나요?

A: 일부 경우 대체가 가능하지만 보편적으로 안전하지는 않습니다. 애플리케이션의 허용 응력이 800HT 테이블에서 파생되었거나 설계 수명/온도가 HT의 더 엄격한 화학적 특성을 요구하는 경우, 대체품은 수명을 단축하거나 코드 제한을 위반할 수 있습니다. 교체하기 전에 항상 ASME/코드 허용 응력 및 공급업체 크리프 데이터를 확인하세요.

Q2 - 800H 및 800HT의 연속 서비스에 “안전'한 온도는 어느 정도인가요?

A: 설계자는 크리프/파열 데이터와 코드 허용 응력을 사용합니다. 실제로는 일반적으로 600°C 이상에서 안정적인 장기 서비스를 위해 800H를 지정하고, 설계에 ~700°C 이상에서 안정적이고 긴 수명이 요구되거나 가장 높은 허용 응력이 필요한 경우 800HT를 선택합니다. 공장에서 발행한 응력 표를 확인하세요.

Q3 - 800H와 800HT는 용접이 비슷하며, 용접이 크리프 수명에 영향을 미치나요?

A: 둘 다 표준 Ni-Cr 절차로 용접이 가능하지만 용접은 화학 및 미세 구조를 국부적으로 변경할 수 있으므로 크리프 수명이 중요한 경우 용접 후 열처리 및 제조 제어를 지정해야 합니다. HT의 화학적 특성이 더 엄격하다는 것은 용접 또는 HAZ의 크리프 특성 저하를 방지하기 위해 제작자 제어(필러 금속, 열 입력, PWHT)를 검증해야 함을 의미합니다.