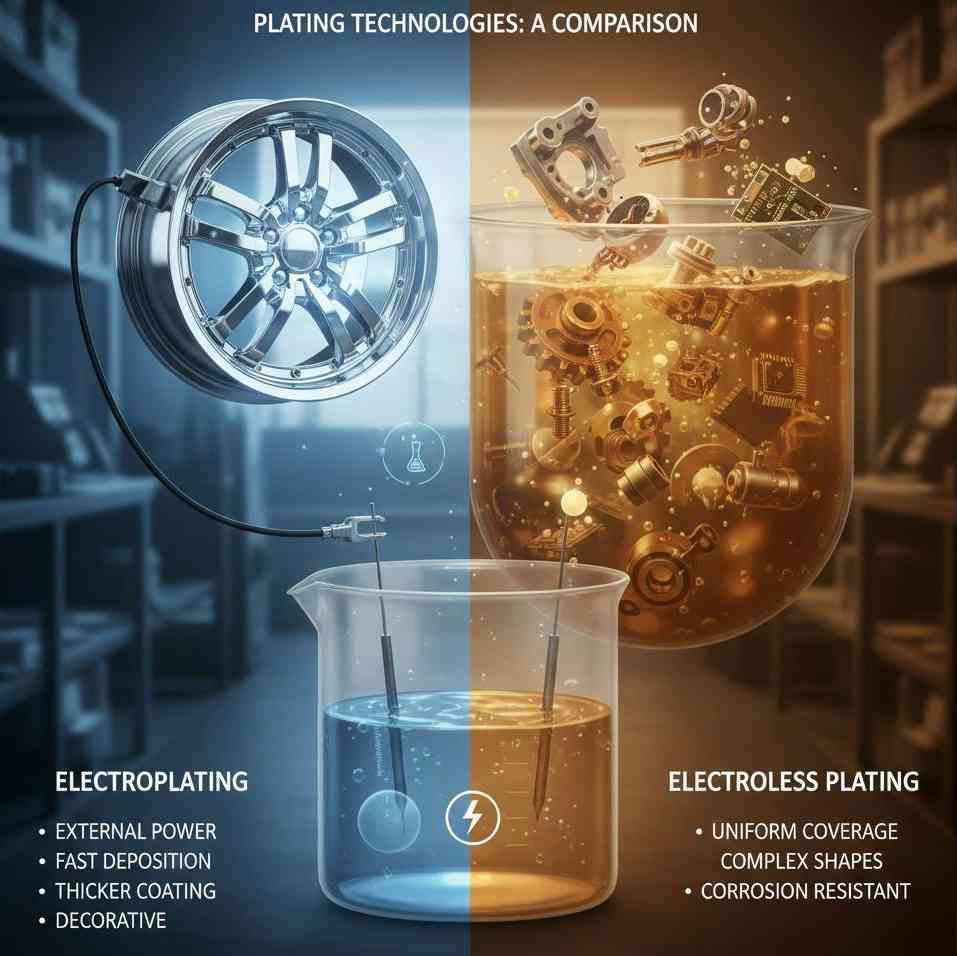

A niquelagem electrolítica (Electroless Nickel Plating) é realizada através da redução autocatalítica, que é diferente da galvanoplastia. A galvanoplastia é realizada por uma corrente externa devido à diferença de potencial entre o substrato e o meio. Essencialmente, existe nenhuma diferença significativa no princípio básico da formação de películas.

O revestimento eletrolítico é utilizado principalmente para a proteção contra a corrosão e para o revestimento decorativo. É amplamente aplicado em automóveis, bicicletas, relógios, equipamento médico, contadores, instrumentos e ferragens. Através de uma ação química, é depositada uma película uniforme de níquel e/ou de outros metais sobre a superfície do metal negro ou do metal não ferroso. A película pode ser utilizada para revestimento decorativo, mas é principalmente utilizada para niquelagem, prevenção da ferrugem, aumento da resistência ao desgaste, brilho e estética. É amplamente utilizado em eletrónica, instrumentos, dispositivos médicos, equipamento de fitness, artigos para o lar e indústrias transformadoras. A camada de galvanização é uniforme em espessura e, desde que a solução de galvanização possa permear, a dissolução será completa e uniforme, pelo que pode atingir a forma ideal. A galvanoplastia não pode cobrir totalmente peças de trabalho complexas, mas a galvanoplastia pode ser aplicada a peças de trabalho de qualquer forma. A galvanização electrolítica com alto teor de fósforo é amorfo, e a superfície da camada de revestimento não tem limites cristalinos, enquanto a galvanoplastia é tipicamente cristalino. Uma vez que a galvanoplastia requer corrente externa, a velocidade de deposição do níquel galvânico é muito mais rápida do que a do níquel eletrolítico, mas a mesma espessura da camada de galvanoplastia terá de ser preparada mais cedo do que a camada de galvanoplastia. A força de ligação da camada de revestimento eletrolítico é geralmente superior ao da camada de galvanoplastia. A galvanização electrolítica utiliza principalmente aditivos de qualidade alimentar, Assim, a utilização de sais de níquel simples ou de hipofosfito e de outras substâncias significa que a galvanoplastia é mais respeitadora do ambiente do que a galvanoplastia. Atualmente, a galvanoplastia só tem uma cor, que é a cor de uma liga de níquel puro existente no mercado, enquanto a galvanoplastia pode ter muitas cores.

Tabela de comparação de desempenho de niquelagem e galvanoplastia sem eletrólise

| Propriedade do revestimento | Níquel electrodepositado | Níquel químico (electroless) |

|---|---|---|

| Composição | Contém Ni ≥ 99% | Média 92% Ni + 8% P |

| Estrutura | Cristalino | Amorfo |

| Densidade | Média | — |

| Uniformidade do revestimento | Variável | ±10% |

| Ponto de fusão (°C) | 1455 | ~890 |

| Dureza após o revestimento (VHN) | 150-400 | 500-600 |

| Dureza após tratamento térmico (VHN) | Inalterado | 900-1000 |

| Resistência ao desgaste | Bom | Excelente |

| Resistência à corrosão | Bom (o revestimento tem poros) | Excelente (revestimento quase sem poros) |

| Permeabilidade magnética relativa | 36 | 4 |

| Resistividade eléctrica (Ω-cm) | 7 | 60-100 |

| Condutividade térmica (W-m-¹K-¹) | — | ~ |

| Coeficiente de expansão linear (K-¹) | — | — |

| Módulo de elasticidade (MPa) | 207 | 69 |

| Alongamento | — | 2% |

| Tensão interna (MPa) | ±69 | ±69 |

| Comportamento de fricção (em relação ao aço, condição seca) | Desgaste | — |

Perguntas e respostas relacionadas

Q1: Que revestimento proporciona uma cobertura mais uniforme em peças complexas - galvanizado ou níquel electroless?

A1: O níquel químico (electroless) proporciona uma cobertura muito mais uniforme e conformada e pode revestir uniformemente formas complexas porque não depende de um campo elétrico externo.

Q2: Qual é o mais duro - níquel galvanizado ou níquel electroless?

A2: A dureza do níquel electroless é normalmente mais elevada (500-600 VHN) do que a de muitas camadas electrodepositadas (150-400 VHN). Após tratamento térmico, a dureza do níquel electroless pode aumentar ainda mais (900-1000 VHN).

Q3: Qual é o revestimento mais resistente à corrosão?

A3: O níquel eletrolítico oferece geralmente uma resistência superior à corrosão porque os depósitos electrolíticos com elevado teor de fósforo são quase isentos de poros, enquanto os revestimentos galvânicos contêm frequentemente poros que reduzem a resistência à corrosão.

Q4: Existem soluções de compromisso entre a condutividade eléctrica e a resistência à corrosão?

A4: Sim. O níquel galvanizado (elevado teor de Ni) tem uma resistividade eléctrica muito mais baixa (~7 Ω-cm na tabela) do que o níquel eletrolítico (60-100 Ω-cm), mas o níquel eletrolítico proporciona normalmente uma melhor resistência à corrosão e um melhor desempenho em termos de desgaste devido à sua composição e microestrutura.