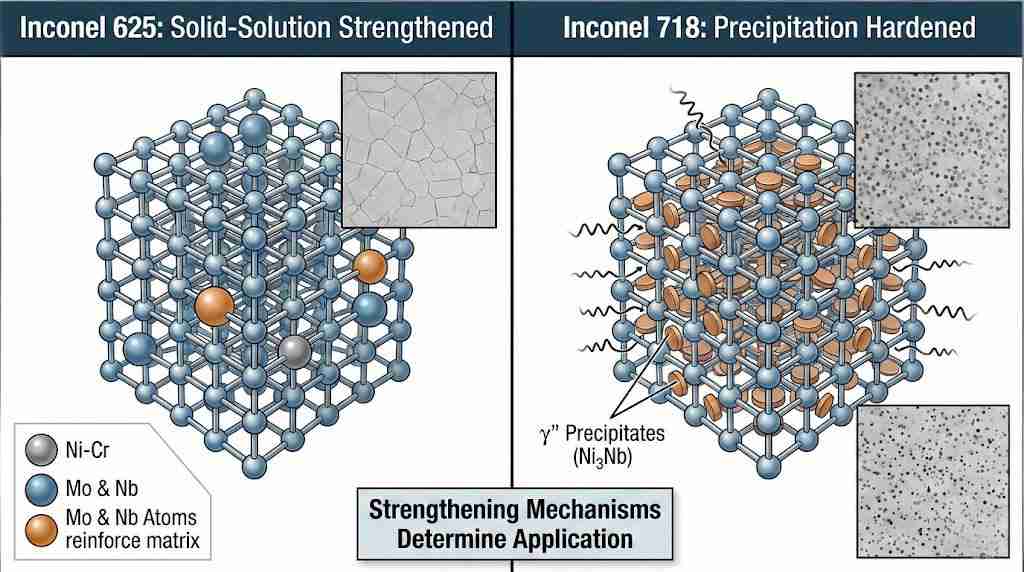

No domínio da metalurgia extrema, Inconel 625 e Inconel 718 são os padrões da indústria para as superligas à base de níquel. Embora partilhem uma composição de base de níquel e crómio, os seus mecanismos de reforço microestrutural distintos determinam aplicações muito diferentes.

Para os engenheiros e metalúrgicos, a escolha entre estes dois tipos raramente é sobre “melhor” ou “pior” - trata-se de otimizar para resistência à corrosão (625) versus resistência mecânica (718). Este guia analisa as distinções críticas em termos de metalurgia, estabilidade térmica e maquinabilidade.

Comparação entre Inconel 625 e 718

A diferença fundamental reside na forma como estas ligas atingem a sua resistência.

-

Inconel 625 (UNS N06625) é principalmente um solução sólida reforçada liga. A sua resistência resulta do efeito de reforço do molibdénio (Mo) e do nióbio (Nb) na matriz de níquel-crómio. Não necessita de tratamentos térmicos de endurecimento por envelhecimento para atingir as suas propriedades, mantendo uma excelente ductilidade e soldabilidade.

-

Inconel 718 (UNS N07718) é um endurecido por precipitação (endurecida pelo tempo). A adição de titânio (Ti) e alumínio (Al), juntamente com o nióbio, permite a formação da liga Gamma Double Prime (γ′′) precipita (Ni3Nb) durante o tratamento térmico. Esta microestrutura proporciona um limite de elasticidade excecionalmente elevado.

Diferenças de composição química

| Elemento | Inconel 625 (Peso %) | Inconel 718 (Peso %) | Impacto no desempenho |

| Níquel (Ni) | ~58% (Min) | ~50 - 55% | 625 tem um Ni mais elevado para uma melhor resistência à corrosão. |

| Crómio (Cr) | 20 - 23% | 17 - 21% | Ambos oferecem uma excelente resistência à oxidação. |

| Molibdénio (Mo) | 8 - 10% | 2,8 - 3,3% | Diferença fundamental: O elevado teor de Mo no 625 confere uma resistência superior à corrosão. |

| Nióbio (Nb) | 3.15 - 4.15% | 4,75 - 5,5% | O maior teor de Nb no 718 impulsiona a resposta de endurecimento por precipitação. |

| Titânio/Alumínio | < 0,4% | Ti: 0,65-1,15% / Al: 0,2-0,8% | Essencial para o processo de endurecimento por envelhecimento do 718. |

Propriedades mecânicas (temperatura ambiente típica)

| Imóveis | Inconel 625 (recozido) | Inconel 718 (Solução + Envelhecido) |

| Resistência ao escoamento (0.2% Offset) | 414 - 650 MPa | 1034 - 1100 MPa |

| Resistência à tração | 827 - 1000 MPa | 1240 - 1350 MPa |

| Dureza (Rockwell) | 145 - 220 HB | 331 - 444 HB (36-44 HRC) |

| Alongamento | 30 - 60% (Alta Ductilidade) | 12 - 21% |

Veredicto: Se a sua aplicação exigir rigidez estrutural sob carga extrema, o Inconel 718 fornece quase o dobro do limite de elasticidade do 625.

Desempenho a altas temperaturas do Inconel 625 vs 718

A definição de “alta temperatura” é crítica quando se escolhe entre estas ligas, uma vez que as suas curvas de desempenho divergem significativamente após 650°C (1200°F).

1. Rutura por fluência e estabilidade da resistência

O Inconel 718 é a escolha dominante para aplicações de alta tensão até 700°C (1300°F). Dentro deste intervalo, o γ′′ bloqueiam eficazmente o movimento de deslocação, impedindo a fluência. No entanto, acima de 700°C, estes precipitados tornam-se instáveis e grosseiros, causando uma rápida queda na resistência mecânica.

2. Oxidação e estabilidade térmica

O Inconel 625 apresenta uma estabilidade superior a temperaturas ultra-altas (até 982°C / 1800°F). Uma vez que se baseia no reforço por solução sólida em vez de precipitados, não sofre dos mesmos problemas de engrossamento que o 718. Para componentes sem carga ou de baixa tensão expostos a calor extremo (como condutas de escape ou chaminés), o 625 é a opção mais segura.

3. Desempenho criogénico

Ambas as ligas são excelentes para a criogenia, mas o Inconel 718 é frequentemente preferido para parafusos e fixadores criogénicos porque mantém a sua elevada resistência à tração sem se tornar frágil a temperaturas próximas do zero absoluto.

Inconel 625 vs 718 Como escolher

Para racionalizar a decisão de aquisição, avaliar as três restrições seguintes:

Cenário A: Corrosão extrema (marinha e química)

Escolha o Inconel 625. O elevado teor de molibdénio (9%) confere ao 625 um número equivalente de resistência à corrosão (PREN) significativamente superior ao 718. É praticamente imune à fissuração por corrosão sob tensão por iões cloreto.

-

Aplicações típicas: Tubagens submarinas, permutadores de calor no processamento de ácidos, sistemas de exaustão naval.

Cenário B: Cargas estáticas/cíclicas elevadas (Aeroespacial e Energia)

Escolha o Inconel 718. Quando uma peça tem de suportar RPMs elevadas ou pressão sem se deformar, o limite de elasticidade do 718 não é negociável.

-

Aplicações típicas: Lâminas de turbinas a gás, rotores de turbocompressores, válvulas de alta pressão, câmaras de impulso de motores de foguetões.

Cenário C: Fabrico e soldabilidade

Escolha o Inconel 625. O Inconel 718 é suscetível de “fissuração por envelhecimento por deformação” durante o tratamento térmico pós-soldadura se não for manuseado com precisão. Em contrapartida, o Inconel 625 é uma das superligas mais soldáveis disponíveis; é resistente à fissuração intergranular e não necessita de envelhecimento pós-soldadura para restaurar a resistência à corrosão.

Perguntas e respostas relacionadas

1. Qual é a liga mais difícil de maquinar, Inconel 625 ou 718? O Inconel 718 é geralmente mais difícil de maquinar. Devido à sua capacidade de endurecimento por precipitação, endurece rapidamente durante o corte, levando a forças de corte mais elevadas e a uma vida útil mais curta da ferramenta em comparação com o Inconel 625 recozido.

2. O Inconel 625 pode ser utilizado como metal de adição para a soldadura do Inconel 718? Sim. O metal de adição Inconel 625 (ERNiCrMo-3) é frequentemente utilizado para soldar componentes Inconel 718, especialmente quando a soldadura requer uma elevada ductilidade e resistência à corrosão para evitar a fissuração na Zona Afetada pelo Calor (ZAC).

3. O Inconel 718 é magnético? Não, tanto o Inconel 625 como o 718 não são magnéticos. No entanto, o trabalho a frio pesado ou tratamentos térmicos específicos podem por vezes induzir uma permeabilidade magnética muito ligeira, mas para a maioria dos fins de engenharia, são considerados não magnéticos.